La réflexion Lean est affaire de participation volontaire, et non d’audits destinés à garantir la conformité. Les auteurs Michael Ballé, Cyril Gras et Daniel Jones explorent les avantages de la quête de la coopération plutôt que du contrôle.

Prenez un outil lean au hasard. Que comptez-vous en faire ? Le Juste-à-Temps, par exemple. Voulez-vous l’utiliser pour contrôler la quantité de stocks dans votre chaîne d’approvisionnement ou pour vous assurer que les différents acteurs de la chaîne coopèrent mieux ensemble ?

Prenez l’analyse de temps sur un poste de travail : entendez-vous vérifier que l’opérateur suit exactement le travail standardisé ou souhaitez-vous avoir une conversation avec lui sur ses difficultés dans son travail et ses idées sur la façon de le rendre plus facile ?

N’écartez pas cette question trop rapidement. Kiichiro Toyoda a formulé le concept du juste-à-temps alors qu’il cherchait à concrétiser sa conviction que « les conditions idéales pour la fabrication des objets sont créées lorsque les machines, les installations et les personnes travaillent ensemble pour ajouter de la valeur sans générer de gaspillage ». Il a conçu des méthodologies et des techniques permettant de repérer les gaspillages entre les lignes et les processus afin que les gens puissent collaborer en vue de les éliminer.

De même, la procédure dite « stop-and-call » de l’andon à la vue d’une anomalie commence par une vérification du standard de travail. Il ne s’agit pas de contrôler que la personne « suit » correctement les standards, mais de vérifier qu’il existe une compréhension commune du standard. C’est pourquoi le lean pense en termes de fonctions de perte et de conditions limites : « OK ou pas-OK » ne signifie pas que quelqu’un fait quelque chose de la bonne ou de la mauvaise manière, mais qu’il faut s’assurer qu’il existe une compréhension partagée de ce qui est normal par rapport à ce qui est anormal. Cette idée fondamentale change le rôle de la hiérarchie, d’une chaîne de commandement à une chaîne d’aide – et constitue une véritable source de réduction des coûts, car elle élimine progressivement les défauts et les retouches.

Les origines de la théorie du management remontent souvent à la « gestion scientifique » de Frederick Taylor, qui visait à remplacer toute pratique empirique par des instructions de travail déterminées « scientifiquement ». Des ingénieurs observaient le travail, déterminaient « LA meilleure méthode » et veillaient ensuite à ce que les travailleurs se conforment à ces méthodes de travail. Dans les années 1920, cette subordination des personnes qui effectuent le travail à celles qui le conçoivent a été renforcée par l’adoption par les dirigeants des théories de Weber sur la bureaucratie : chaînes verticales de commandement et de contrôle, punition ou récompense, et promotion de ceux qui suivent consciencieusement les instructions et les procédures. La théorie de la subordination (vous acceptez d’obéir aux instructions, de suivre les procédures et d’être puni ou récompensé par votre manager en échange d’un salaire) a développé les deux composantes jumelles de la technocratie (les experts conçoivent le meilleur système, les autres le mettent en œuvre) et de la bureaucratie (les cadres donnent des instructions dans des silos, les autres se conforment et rendent compte). Ce modèle est devenu totalement dominant à partir des années 1970, sous l’impulsion de Milton Friedman qui exhortait les entreprises à se concentrer uniquement sur la réalisation de bénéfices et de l’obsession des fonds activistes à contrôler le comportement des dirigeants par le biais d’incitations financières démesurées.

Toutefois, à cette époque, la vision dominante de l’entreprise était la théorie plus souple de la coopération de Chester Barnard. Dans cette approche, le rôle principal du dirigeant n’est pas de s’assurer de la subordination, mais de coordonner les efforts des personnes pour atteindre un objectif commun. Cela signifie qu’il faut donner la priorité au système de communication plutôt qu’à l’organisation formelle et obtenir les services essentiels des membres en fonction de leurs propres buts et besoins. L’organisation doit trouver un équilibre entre l’efficacité (accomplir le travail au moindre coût) et l’efficience (s’assurer que les conséquences involontaires de l’accomplissement du travail ne deviennent pas insupportables en veillant à ce que chaque participant trouve son avantage personnel à participer).

Aujourd’hui tombé aux oubliettes, Barnard était très influent dans les milieux du management dans les années 1940. Il est considéré comme le précurseur d’une théorie générale de l’action collective et comme l’une des principaux inspirateurs des célèbres travaux de Fritz Roethlisberger à Harvard et de John Dickson de Hawthorne. Barnard a également été un mentor pour Herbert Simon, un architecte clé de la théorie des organisations d’après-guerre. Barnard voyait les organisations comme des systèmes de coopération dépendant de la volonté des subordonnés d’accepter l’autorité de leurs supérieurs, en fonction du sens et des avantages personnels qu’ils voyaient à coopérer à l’effort collectif.

L’approche coopérative a été dominante durant les années de guerre et est évidente dans la mise en place des grandes firmes multinationales d’après-guerre, tant publiques que privées. Dans cette perspective, il semble évident que les intérêts de chaque partie doivent être pris en compte par l’ensemble afin que les gens aient envie de s’impliquer et ne soient pas simplement forcés de le faire. Dans le domaine du lean, la coopération est par exemple très visible dans les programmes Training Within Industry menés pendant la guerre, concernant les instructions, les méthodes et les relations de travail. Les superviseurs avaient été rapidement formés au pilotage des ateliers de l’industrie de guerre en apprenant à mieux collaborer avec les employés dont ils avaient la charge.

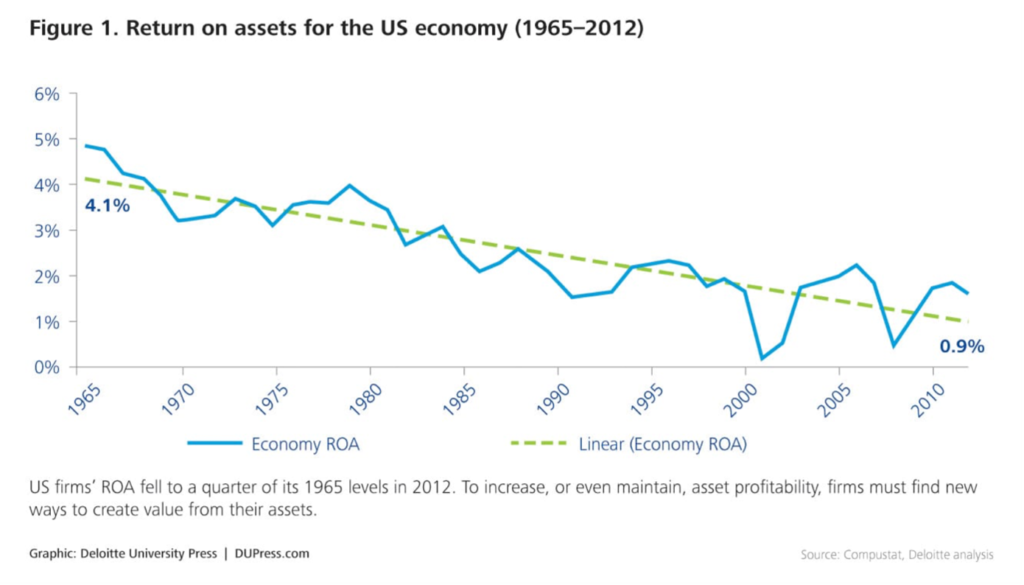

Pourtant, dans les années 1960, à l’heure où les entreprises américaines exerçaient une domination mondiale absolue, la subordination revint sur le devant de la scène. Peter Drucker s’est inspiré de l’approche « manage-by-the-number » de General Motors pour formuler sa théorie du management par objectifs (toujours bien vivante aujourd’hui sous la forme d’Objectifs et résultats clés, etc.). Les premiers consultants du Boston Consulting Group et de Bain rationalisaient les secteurs d’activité pour se concentrer – scientifiquement – exclusivement sur les produits les plus rentables. Plus tard, les investisseurs activistes sont devenus obnubilés par la théorie de l’agence: comment s’assurer que le PDG travaille exclusivement pour les actionnaires et non pour son propre bénéfice, ou celui d’autres parties prenantes. La réponse à ce problème a été de verser aux PDG des primes surdimensionnées basées sur la valeur actionnariale. Le pouvoir aime la subordination – c’est simple et rassurant. L’inconvénient, c’est que cela conduit à des résultats globalement médiocres, comme nous pouvons le constater par la chute constante de la performance des entreprises en termes de rendement des actifs :

La subordination et la coopération sont toujours présentes, dans une certaine mesure, dans tout système de management. Les individus ont toutefois tendance à se concentrer principalement sur l’une ou l’autre approche. Il s’agit de deux états d’esprit très différents :

- L’état d’esprit tayloriste : dans l’état d’esprit tayloriste traditionnel, le « système », déterminé scientifiquement, doit prévaloir sur l’opinion individuelle. L’objectif est d’être plus productif en évitant la « soldatesque » (la propension des gens à faire le minimum pour s’en sortir au travail) et d’adopter la « seule meilleure façon » d’accomplir une tâche quelle qu’elle soit, déterminée par un expert extérieur en analyse du travail, en partant du principe que personne ne peut faire le travail et réfléchir en même temps.

- L’état d’esprit « toyotiste » : la recherche collaborative constante des gaspillages et des moyens de les éliminer conduit à des standards mutuellement acceptés, par le biais d’un processus rigoureux de Plan-Do-Check-Act pour déterminer si une amélioration suggérée améliore réellement les choses pour toutes les parties concernées. Ces standards constituent une base pour de nouvelles améliorations en recherchant des contributions volontaires à la qualité et à la productivité de la part de tous les employés, à tout moment. Pour ce faire, on enseigne aux gens des méthodes d’auto-évaluation et on les encourage à faire des suggestions et à participer à des cercles de qualité pour l’amélioration du travail.

Les deux approches offrent un moyen de développer les opérations. L’esprit tayloriste s’appuie sur des connaissances réutilisables. Ce qui a été optimisé quelque part peut être standardisé et appliqué à l’identique à d’autres opérations. L’accent est mis sur la conformité au standard et la correction de toute cause de variation. Cette méthode est très utile pour se développer rapidement et reproduire des processus, notamment dans les zones à faible coût où le personnel est moins formé. Elle est également très peu flexible et susceptible de générer des gaspillages massifs. À contrario, l’état d’esprit toyotiste repose sur un apprentissage réutilisable : plutôt que de reproduire les résultats, on reproduit la courbe d’apprentissage. On dit aux gens de partir de ce qu’ils sont et, en utilisant des techniques d’analyse lean, de résoudre les problèmes l’un après l’autre jusqu’à ce qu’ils atteignent une nouvelle frontière de performance et de productivité, qu’ils sont chargés de repousser constamment par l’amélioration. La différence fondamentale ici est que, dans un système lean, les gens apprennent à connaître leurs processus en profondeur et en détail – ce qui fait également une différence spectaculaire dans leur niveau d’amélioration.

L’écart entre ces deux mentalités n’est pas anodin et, en pratique, ne dépend que de l’interprétation des outils par le manager – comme nous l’avons mentionné dans le début de cet article. Par exemple, sous le leadership lean de son PDG, le groupe Aramis développe rapidement sa capacité à reconditionner des voitures d’occasion pour les revendre afin de promouvoir une économie circulaire. Il a récemment construit une nouvelle usine de reconditionnement de voitures en Belgique, organisée selon les principes du flux et dotée d’un système lean d’apprentissage sur le lieu de travail pour soutenir les efforts du management local dans la résolution des problèmes et l’élimination des gaspillages.

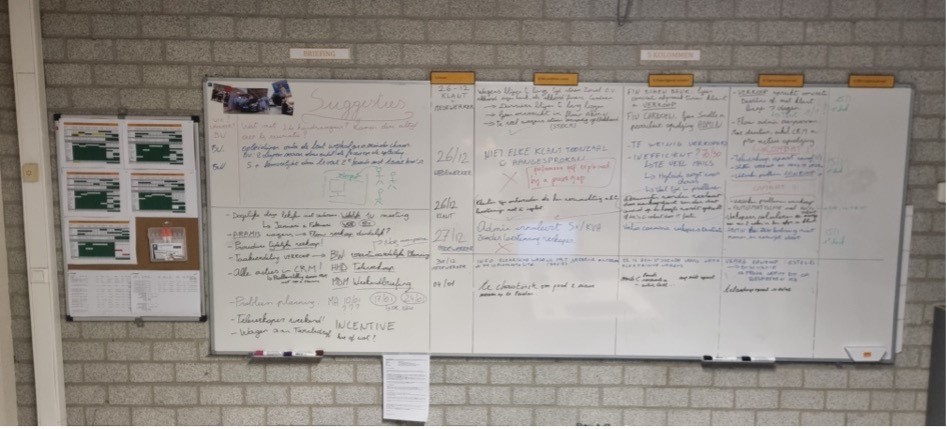

Les services dédient généralement une pièce aux indicateurs clés, aux tableaux de résolution des problèmes, au traitement des points faibles et au management du changement. Lors de la discussion sur le lieu de travail avec le management local, le PDG leur a demandé d’utiliser les tableaux pour permettre à l’équipe de réfléchir de manière autonome à la façon dont elle s’y prend pour résoudre les problèmes et pour trouver de nouvelles idées – et non pour un contrôle supplémentaire de la part du management sur la façon dont chaque personne travaille.

Dans une culture traditionnelle de subordination, le manager utilisait spontanément les tableaux pour mener la discussion sur la résolution des problèmes et amener l’équipe à adopter sa solution. Cela nécessite des efforts et de la compréhension pour résister à la tentation de penser à la place de l’équipe, mais plutôt d’entraîner les gens à observer et à définir le problème, à enquêter sur les facteurs et à se concentrer sur les causes probables, puis à proposer des contre-mesures possibles. Cela ne signifie pas que l’on renonce au contrôle managérial, car le manager arbitrera entre les options si l’équipe ne parvient pas à se mettre d’accord sur l’étape suivante, mais le but de l’exercice est de donner à chacun une place à la table et de favoriser les discussions pour produire de nouvelles idées et initiatives – et non d’exercer son autorité.

Bien que les outils soient souvent similaires, cette différence radicale d’intention donne des résultats largement différents. La pression constante de respecter les règles et les rôles amène aux processus bureaucratiques rigides et laborieux tandis que la volonté d’embarquer les personnes et de générer la collaboration à travers la confiance mutuelle font des entreprises plus agiles et lean – avec pour but financier d’élargir sa base de clients satisfaits et d’augmenter la rentabilité des investissements, comme le montre Nate Futura dans son livre révolutionnaire sur l’exemple Toyota Welcome Problems, Find Success.

La véritable raison d’être de tout système n’est pas révélée par ce que les gens disent vouloir, mais par ce que le système fait. Lorsque vous observez un effort de lean ou d’amélioration continue, voyez-vous la participation volontaire des gens à des améliorations de qualité et de productivité encouragées par leur management ? Ou voyez-vous des audits et des contrôles visant à s’assurer que les outils sont en place et que les standards sont appliqués ?

Comme l’avaient bien compris les fondateurs du Système de Production Toyota, l’élimination systématique des gaspillages et la capacité à répondre avec flexibilité aux défis du marché ne sont possibles que si toutes les parties prenantes participent à la visualisation du travail, à la recherche des problèmes et à leur résolution collective. Taiichi Ohno et ses disciples étaient célèbres pour leur capacité à poser les problèmes sans y répondre, en laissant les gens trouver leurs propres solutions, puis en encourageant la fertilisation croisée par le partage et le débat des idées nouvelles entre les fonctions et les sites. Comme Kiichiro Toyoda l’avait formulé initialement, l’objectif est d’amener les gens à travailler ensemble pour apporter de la valeur ajoutée sans générer de gaspillages.

Alors que les outils et systèmes numériques deviennent omniprésents, la même dichotomie apparaît. Le système numérique est-il utilisé pour une plus grande coopération ou pour un contrôle plus strict ? Le système permet-il aux gens de travailler de manière plus créative et plus productive (meilleurs résultats, moins d’heures passées) ou, au contraire, les enferme-t-il dans des processus étroits et inefficaces incapables de s’adapter aux situations locales et aux cas individuels ? Il n’y a pas de réponse permanente à la nature Yin-Yang de l’équilibre contrôle/coopération – l’astuce consiste à rechercher constamment un équilibre positif. En cela, chaque fois que vous essayez de mettre en œuvre une technique lean, posez-vous la question suivante : « Est-ce que je vise ici un plus grand contrôle ou une collaboration plus profonde ? »

Maintenant que le changement climatique est largement reconnu comme un défi existentiel pour l’humanité, nous devons faire face à la complexité du problème et trouver la meilleure façon de progresser. Les approches technocratiques (trouver un schéma ou une technologie miracle) et bureaucratiques (légiférer et contrôler la conformité) sont largement débattues, mais il est difficile de voir comment elles pourront porter leurs fruits sans un engagement et une initiative accrus de chacun, partout. Nous pensons que le modèle lean est parfaitement adapté à ce type de défi vaste et complexe, car il apprend à chacun à trouver, à affronter et à formuler les problèmes afin de trouver des solutions par la collaboration. C’est ainsi que le Groupe Aramis soutient une économie plus circulaire et le fait d’une manière lean – en offrant à chaque employé l’opportunité d’apprendre les outils lean et de collaborer à travers les départements et les pays pour trouver des moyens plus frugaux de mener ses activités. C’est le genre d’efforts de base que nous devons partager et reproduire afin de toucher l’esprit et le cœur des gens au sujet du changement climatique et de promouvoir un profond changement réel, concret et pratique.

Le contrôle est une tentation naturelle pour chacun d’entre nous. Face à un défi, nous essayons naturellement de trouver ce qu’il faut faire par nous-mêmes, de répondre à la question « Qui doit faire quoi ? » et d’aller le leur dire. La coopération commence par une autre question : « Qui doit parler à qui ? » et comment faire en sorte que cela se produise. En apprenant à poser d’abord cette deuxième question, vous apprendrez à façonner des réponses très différentes à vos défis professionnels, à travailler avec les gens pour construire des solutions nouvelles, innovantes et solides.

Michael Ballé, Cyril Gras et Daniel Jones, article original paru dans Planet-Lean.com. Traduit par Marc-Antoine Guichard, Nicolas Villemain et François Lopez.

Téléchargez l’article en PDF.

Pour connaître et exercer vos droits, notamment de retrait de votre consentement à l'utilisation des données collectées par ce formulaire, veuillez consulter notre politique de confidentialité.