Freddy Ballé vient de disparaitre. Je l’ai connu (trop) brièvement. Nous avons voyagé ensemble au Japon plusieurs fois et il m’a apporté, avec son fils Michael, l’aide la plus précieuse qui soit. C’est le pionnier du lean en France, à ce titre il était aussi sympathique qu’intransigeant et il faisait surtout partie des rares personnes qui « voyaient » la valeur, mais aussi les gaspillages. Et il ne mâchait pas ses mots pour le dire !

La première fois que j’ai parlé avec lui, il m’a expliqué que partir en production avec un produit mal conçu était, pour le patron que j’étais, une faute professionnelle. Il m’a alors expliqué comment Toyota concevait des produits plus fiables, plus rapidement que les autres tout en étant moins chers en utilisant les concepts du visible knowledge. Il aurait voulu être pilote de chasse et c’est dans ce type de techniques qu’il se retrouvait totalement puisque cette méthode a été mise au point pour fabriquer les premiers avions.

Visible Knowledge : le secret du développement de produit « lean ».

A partir du livre de Allen C. Ward et des conseils de Freddy Ballé.

Introduction

En tant que fabricant, notre métier consiste à développer et fabriquer des produits pour nos clients, le but étant de le faire de la manière la plus fiable, rapide et compétitive possible.

Soyons honnêtes, nos développements sont souvent basés sur une méthode itérative avec beaucoup d’essais et de corrections. Il est probable d’ailleurs que ce soit la norme industrielle.

Freddy m’a expliqué qu’il est toutefois possible de limiter ces itérations et concevoir des process qui sont parfaitement prédictifs, ce qui est évidemment une amélioration majeure de nos savoir-faire. Et c’est de cette manière que Toyota procède.

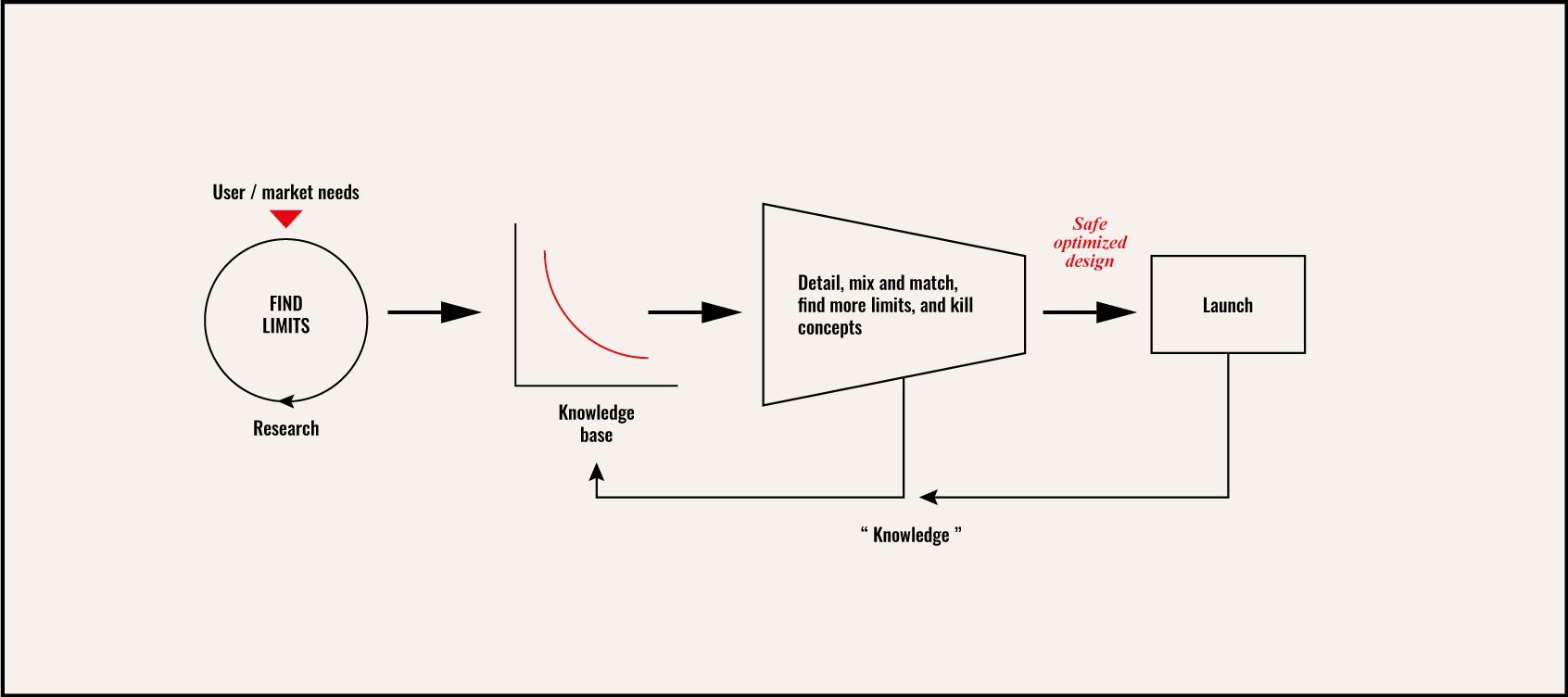

Le concept du visible knowledge est, comme son nom l’indique, de rendre la connaissance visible et facilement accessible. Il est particulièrement efficace car il est basé sur la compréhension du besoin du client. L’ingénierie devient un process issu du savoir plutôt que sur les itérations.

Toyota n’est pas un partisan du « Not invented here » et il a repris à son compte et pour son plus grand succès les principes du TWI et du Visible knowledge qui ont été utilisés par les Américains durant la deuxième guerre mondiale pour battre l’armée japonaise.

Ce mode de conception permet entre-autre de :

– Comprendre la signification de notre ingénierie et de son coût pour créer des designs efficients et fiables.

– Engranger des données qui seront réutilisées pour développer des futurs produits tout en réduisant les phases de test.

– Limiter les réunions de projets en les rendant plus efficaces.

– Améliorer la communication entre les services en se basant sur des faits et pas des opinions.

– Rendre notre process de développement de projet plus prédictif et donc plus raisonnable.

C’est cette technique qu’utilise Toyota pour développer un nouveau modèle en 12 mois, sans prototype et sans avoir jamais manqué un lancement. Et sans post-design.

Si on essaie de comparer l’ingénierie prédictive avec les concepts traditionnels, on s’aperçoit qu’en standard on demande aux ingénieurs, souvent avec des mots, d’exercer certaines tâches. Dans la plupart des cas cela mène à l’échec car beaucoup de choses sont établies de manière arbitraire.

Le concept de l’ingénierie prédictive va à l’opposé :

– Représenter l’information visuellement.

– Chercher pourquoi par l’identification de l’arbre causal.

– Établir des relations et des interdépendances entre ces causes.

– Chercher à définir les conditions aux limites.

– Comprendre comment le système se comporte en fonction des variations.

– Utiliser la physique et les mathématiques pour lier plusieurs variables sur un seul et même graphique au lieu de les représenter une par une.

– Pouvoir communiquer et partager avec les autres services surtout s’ils ne sont pas spécialistes du domaine.

– Enrichir le savoir à chaque projet.

« Les principes sont les axes qui servent à construire la courbe ». Napoléon Bonaparte

Comparaison entre les modes de conception standard et l’ingénierie prédictive.

En ingénierie standard, il n’est pas rare que le premier concept ne fonctionne pas et qu’il faille faire des reconceptions. Cette impossibilité à prédire rend la conduite de projet difficilement pilotable. Souvent le cahier des charges est incomplet ou basé sur des estimations, ou sur des habitudes mais les process de validation les considèrent comme des limites intangibles. Si on ne comprend pas ce que l’on fait, il se peut que le produit ne passe pas les tests sur des critères qui ne se produiront en réalité jamais alors qu’il peut passer le test en étant tout près de la catastrophe. Et souvent avec des conditions un peu en dehors des tests, on se retrouve avec un désastre potentiel.

Historique et oubli.

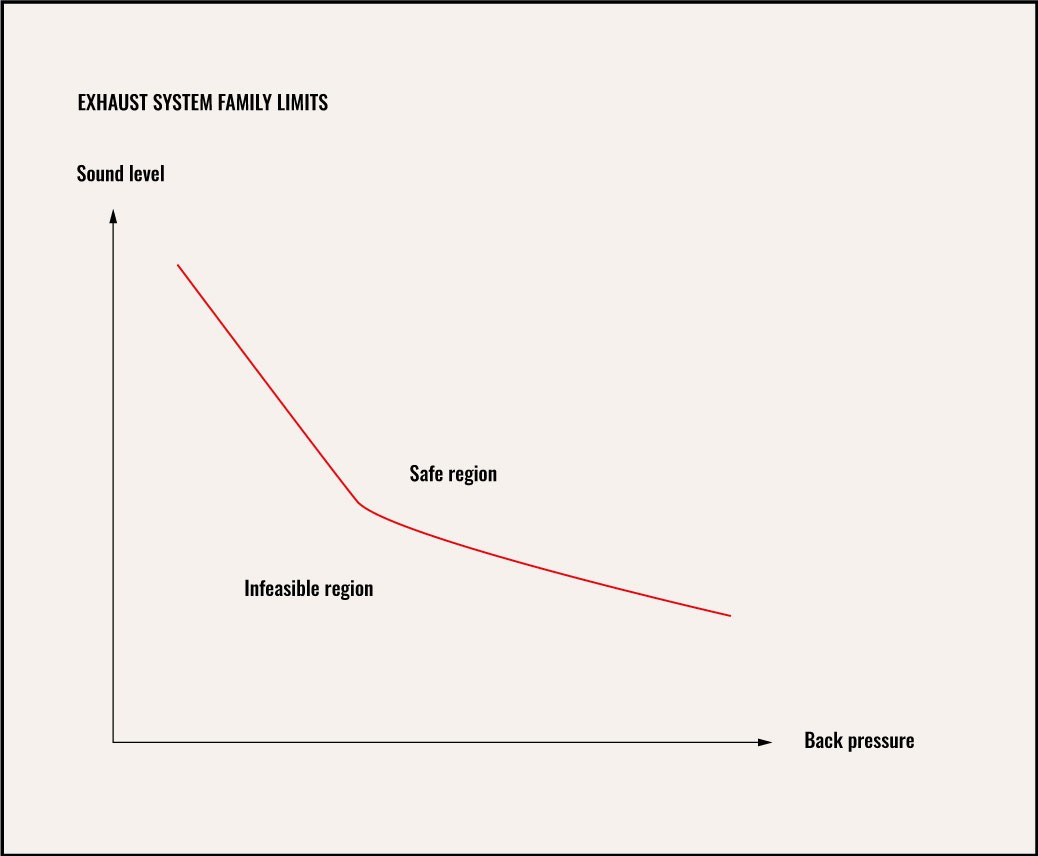

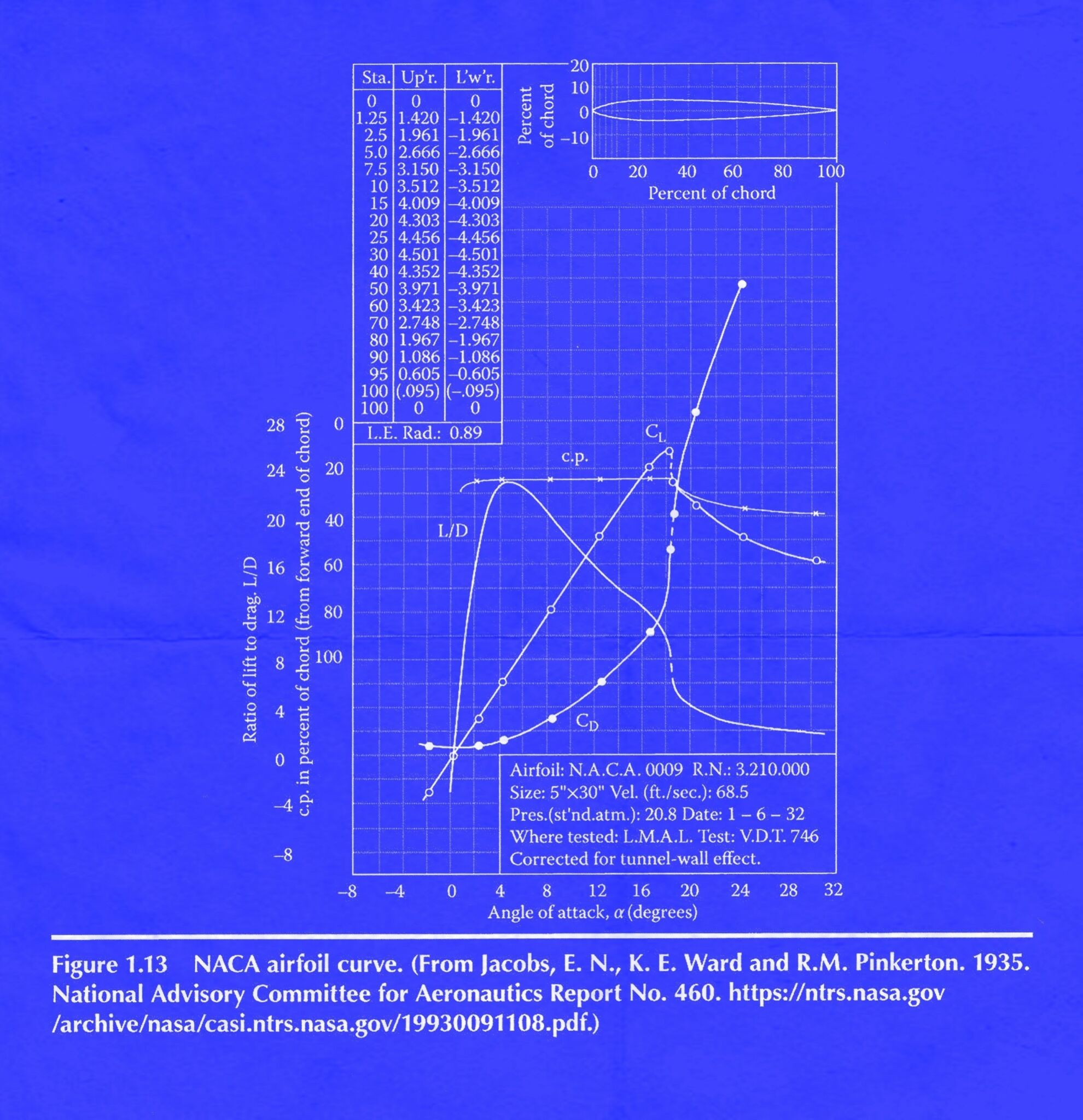

Les architectes de cette méthode sont les frères Wright. Ils voulaient concevoir un avion qui vole mais contrairement aux autres « fous volants » ils ne voulaient pas mourir. A l’époque, les tests étaient souvent mortels. Avant de monter eux même dans un avion, ils ont compris qu’il fallait d’abord comprendre l’aérodynamique des ailes et connaitre la frontière entre la sécurité et le crash. C’est en faisant cela qu’ils ont en fait inventé l’ingénierie aéronautique. Elle est basée sur la connaissance des conditions limites et leur présentation graphique pour créer des abaques.

On peut penser que la réalisation de ces abaques est une perte de temps et surtout un coût important. C’est le cas. Mais on puise dans nos ressources au moment où le temps n’est pas crucial, c’est à dire hors de la phase de développement proprement dite. Le problème de la méthode avec essais et erreurs est qu’elle ne peut commencer qu’avec le projet et les reconceptions se font toujours dans des conditions de stress maximal. Et c’est là qu’on gagne du temps et que finalement on lance un produit vraiment abouti et pas une mauvaise conception qu’il faudra « faire aller » pendant sa durée de vie.

L’ingénierie prédictive a été développée par la suite par la NACA (National Advisory Committee for Aeronautic) dans les années 30 et l’a portée à des sommets de raffinement.

Le mot d’ordre est :

Tester pour connaitre les limites.

Travailler à l’intérieur de ces limites.

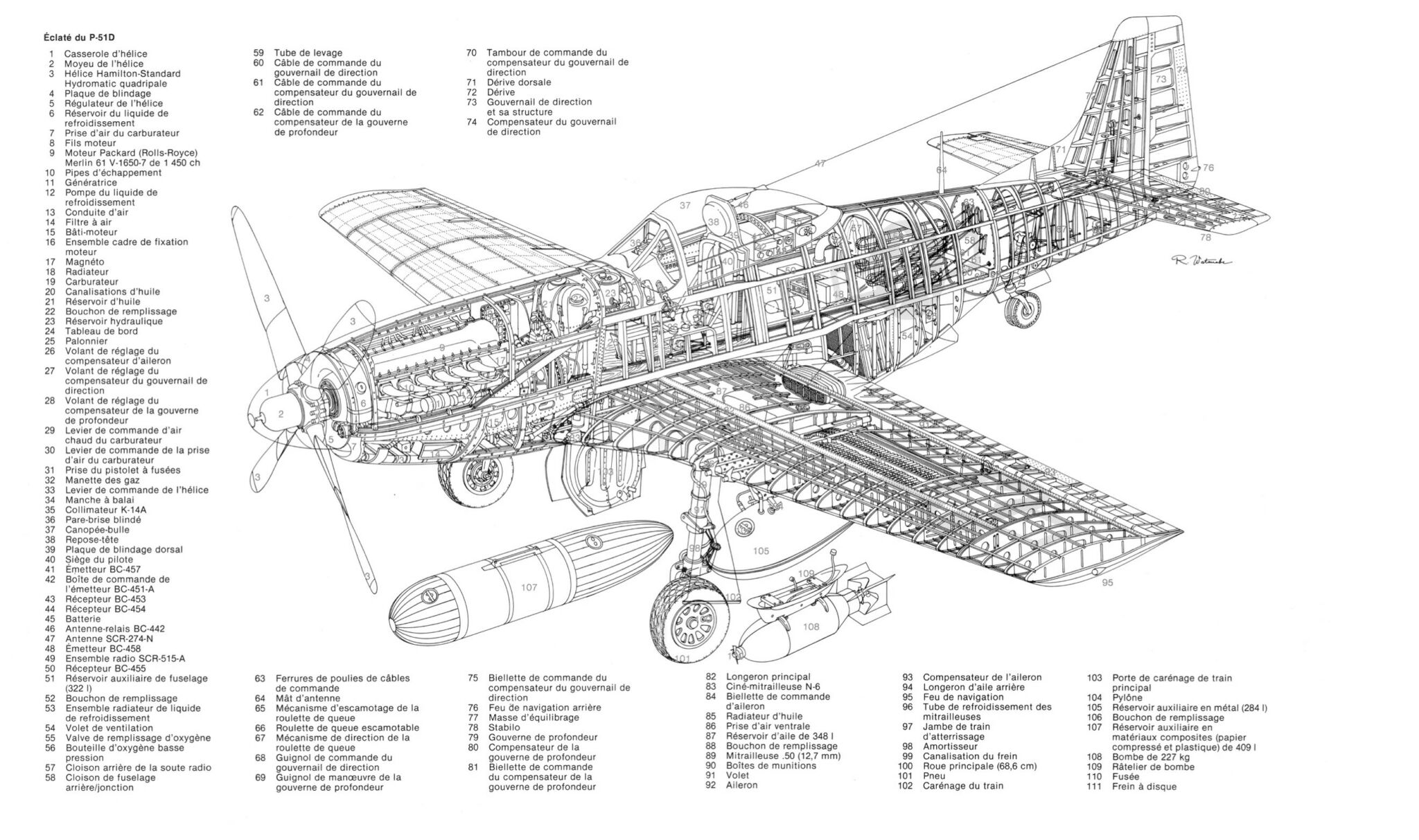

Cette méthode a été utilisée pour développer le P51 Mustang, le chasseur le plus efficace de tous les temps en moins de 6 mois (les épures aérodynamiques ont été réalisées en une nuit !). L’avion a volé sans phase de prototypage, son coût de fabrication était de moitié inférieure à tous ses concurrents et il est resté en service même pendant le début de l’ère des avions à réaction. Il est aujourd’hui encore l’avion à hélice le plus rapide en meeting aérien et rafle tous les concours de vitesse. Pour ceux qui en doutent, demandez à Pete Mitchell « Maverick » sur quel avion il vole durant ses loisirs.

Aujourd’hui il faut 20 ans de développement et des milliards pour faire un chasseur moderne.

Pourquoi : La première raison est le digital. Il a apporté au travers des logiciels de simulation des possibilités très puissantes pour automatiser les essais et erreurs. L’autre raison est que dans les écoles d’ingénieurs et les universités, l’enseignement s’est de plus en plus tourné vers le management et moins vers la technologie et le design.

Ce qui compte, c’est de comprendre les interactions entre les phénomènes et pour cela il faut être sur le terrain et maîtriser les bases technologiques, ce qui est devenu aujourd’hui une gageure.

Comme on le dit dans l’armée, on est compétent là où le chef nous contrôle. Si la hiérarchie ne considère pas les process et la technique, les gens de l’entreprise ne seront jamais des bons techniciens.

Cela me rappelle cette citation de Marie von Ebner-Eschenbach :

« On apprend quand on est jeune et on comprend avec l’âge. »

Freddy excellait dans la transmission, il le faisait sans ménagement mais de manière aboutie sans jamais oublier les fondamentaux comme la vraie technique ou les budgets. Grâce à lui on arrivait à comprendre les subtilités du lean. Ce qui n’aurait jamais pu être le cas sans l’aide du sensei.

Il est assez incroyable que ces pratiques si efficaces ne soient pas utilisées plus largement. Si on demande la raison à Freddy, il est probable qu’il réponde que c’est parce que le management moderne nous donne toute une liste des bonnes raisons pour ne pas le faire.

– On a déjà des logiciels de simulations qui nous disent si on va être au rendez-vous ou pas.

– C’est vrai mais aucun programme n’explicite quels sont les facteurs les plus influents et surtout comment on peut améliorer le design à travers eux. Connait-on exactement la manière dont travaille le programme de simulation ? Est-on sûr que les résultats ne peuvent pas avoir de biais.

– C’est trop long donc trop cher.

– Au début oui, mais une fois qu’on a explosé les délais et les budgets, ce n’est plus la même histoire. Et on dépasse souvent les deux. Voir à ce sujet la publication sur les target costs.

– Ne risque-t-on pas de brider notre créativité en ne se basant que sur des choses connues ?

– Non cela va l’augmenter notamment en cherchant comment on peut améliorer les limites mais sans les deviner à chaque fois. Et en se penchant vraiment sur les process maîtrisés, en découvrir de nouveaux.

– Nos problèmes sont trop complexes pour de simples équations. Il nous faut des programmes de simulation sophistiqués.

– En 1930, les problèmes de combustion interne ou de conditions limites sur les ailes ont été caractérisés par cette méthode et sont toujours d’actualité aujourd’hui. Peu de problèmes sont aussi complexes que cela. Si on n’arrive pas à faire la trade-off curve c’est plutôt à cause d’un manque de compréhension des phénomènes de base.

Pour aller plus loin je conseille vivement de lire les livres sur le sujet et les articles qui y sont consacrés. Freddy Ballé aimait le Japon et la photo et cela nous rapprochait, nous en parlions souvent lors de nos voyages. La photo précédente est de lui, elle a été prise à la villa Katsura qu’il aimait beaucoup. Là encore il nous montre le chemin.

Pour reprendre les mots du général Mc Arthur : « Great masters never die, they just fade away... »

Au revoir. Pensées à la famille.

Jean-Claude Bihr