Lorsque nous mettons l’accent sur les organisations et les rôles, mais que nous n’encourageons et ne soutenons pas le kaizen, nous ne pouvons pas espérer exploiter tout le potentiel du mode de pensée lean, qui est une révolution cognitive, par Michael Ballé, Jacques Chaize, Dan Jones et Orest Fiume.

Les entreprises ont deux défis fondamentaux à relever : premièrement, fournir un service utile aujourd’hui et en tirer un revenu (afin de continuer à le fournir) et, deuxièmement, fournir un service utile et en tirer un revenu demain.

La solution la plus répandue au premier défi a toujours été de se concentrer sur la quantité par des processus rigides afin d’être payé tout de suite – et communiquer sur de grands plans pour le futur sans idée claire de la manière d’y parvenir autrement qu’en achetant d’autres entreprises ou de nouvelles technologies. L’Automatisation et le Taylorisme ont été les avancées pour les processus rigides, au service du management par des objectifs financiers court-termistes. Désormais, l’automatisation numérique offre de nouvelles opportunités de répandre les processus rigides de la production vers tous les autres domaines de l’entreprise.

Le revers de la médaille de l’approche mainstream a toujours engendré des rendements décroissants: moins de satisfaction client, peu d’implication de la part des collaborateurs, pertes financières énormes dues à des erreurs de management, fragilité face aux catastrophes en lésinant sur la maintenance, la formation, ou en achetant des pièces de basse qualité à des prix cassés à travers le monde. Cet inconvénient est souvent accepté comme « schumpétérien » – les entreprises les plus vieilles se rigidifiant, meurent, et sont remplacées. La perte pour la société est colossale, mais les patrons qui pilotent cela s’en soucient peu – ils peuvent toujours abandonner le navire et trouver un autre environnement à pressurer pour obtenir des résultats court-termistes.

La solution lean est radicalement différente. Son but est le succès de l’entreprise à long terme, pas l’enrichissement des actionnaires à court-terme. Comme m’a raconté une fois un sensei de l’ancien temps, la réflexion lean équilibre continuellement la réussite d’aujourd’hui et la réussite de demain : sans succès aujourd’hui, vous ne pouvez pas réussir demain – de façon évidente – mais, en allant un cran plus loin, sans viser la réussite de demain, vous ne pouvez pas vraiment engager tout le monde à réussir aujourd’hui. Vous pouvez seulement les épuiser à travailler dans des processus standardisés.

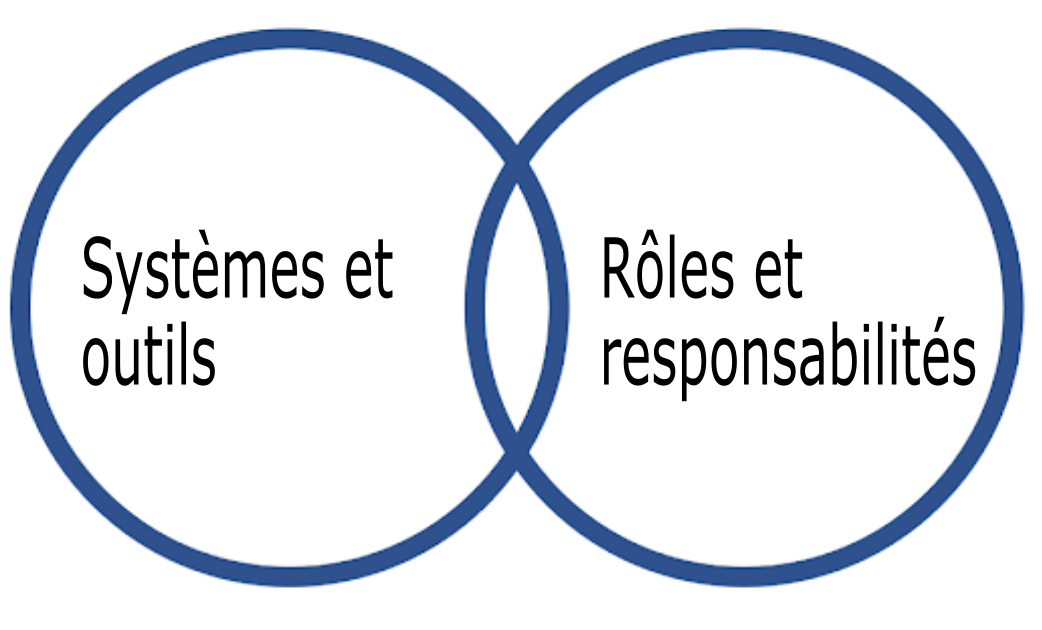

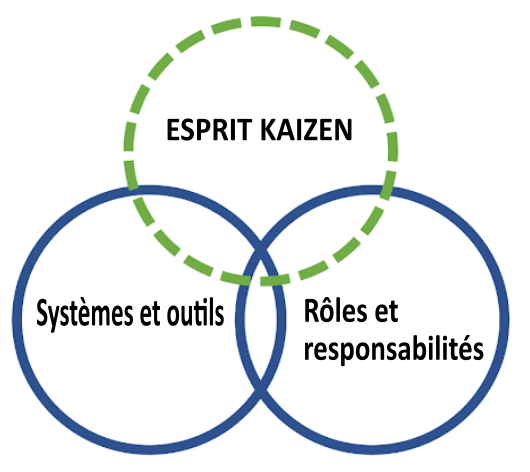

En tant que très ancien vétéran de Toyota, Tatsuhiko Yoshimura explique que le lean partage avec la solution mainstream la notion qu’une entreprise est faite de systèmes et d’outils d’une part, et de rôles et responsabilités d’une autre part.

Mais là où la pensée dominante part du principe que les systèmes et les outils combinés avec les rôles et responsabilités sont suffisants pour garantir la performance (pour faire simple, quand vous doutez, ajoutez plus de systèmes et d’outils et réorganisez les rôles et les récompenses pour vous assurer que les personnes assument leur responsabilités, la théorie dominante dite du « principal-agent »), le mode de pensée lean ajoute un troisième ingrédient mystère – l’esprit kaizen.

L’esprit kaizen fait la différence à la fois pour aujourd’hui et pour demain :

- Aujourd’hui : Une culture de résolution de problèmes et d’amélioration en petites étapes orientée vers une plus grande satisfaction des clients (en effet, le kaizen consiste à rapprocher la création de valeur des clients de) et stimule la performance en permettant aux employés de contribuer de trois manières :

- Premièrement, en effectuant leur travail plus attentivement pour les clients.

- Deuxièmement, en transformant les idées d’amélioration en suggestions et en étant soutenus par leur hiérarchie dans leur mise en œuvre.

- Troisièmement, en participant à des ateliers d’amélioration pour faire évoluer les processus et rechercher toujours plus de performance.

- Demain : Comprendre ce qui change sur le marché, tant au niveau des préférences des clients que des nouvelles offres, pour faciliter les changements internes. Ces changements sont mis en œuvre en équipe, ce qui signifie qu’il faut partager avec les autres départements et fonctions les changements envisagés afin que les problèmes induits par ces changements soient bien compris par tous et que l’on y travaille systématiquement. Bien qu’apparemment plus lente que le simple fait d’acheter une nouvelle fonction ou d’imposer les changements par le biais de projets menés par des consultants, cette approche plus prudente du changement continu donne de bien meilleurs résultats en apprenant à l’organisation à s’adapter en permanence – et à acquérir la compétence pour le faire.

Trois nouveaux livres écrits par des vétérans de Toyota illustrent comment s’y prendre. Dans The Toyota Way of Dantotsu Radical Quality Improvement, Sadao Nomura nous montre comment un besoin implacable d’améliorer la qualité puis de réduire les temps de traversée, dans cet ordre, permettent de progresser. Dans Welcome Problems, Find Success, Nate Futura explique comment la recherche et la résolution de problèmes sont les compétences clés qui favorisent la réussite à un niveau stratégique en inspirant la mise en œuvre des plans stratégiques. Dans Learning to Lead, Leading to Learn, Isao Yoshino décrit avec Katie Anderson comment l’apprentissage tout au long de sa vie est à la racine de cet « esprit kaizen » mystérieux, l’ingrédient et le cœur du succès de Toyota sur le long terme, malgré toutes les crises économiques imaginables.

Ces trois livres témoignent tous qu’il n’y a pas réellement de « magie de Toyota » – les gens ne « pigent » pas l’esprit kaizen dès lors qu’ils rejoignent Toyota. En fait, la plupart des histoires qu’ils racontent proviennent d’endroits où la performance est à la traîne et le moral est bas, précisément parce que les patrons se concentrent sur les systèmes et les rôles et oublient d’encourager et soutenir le kaizen. La culture de Toyota, cependant, reconnaît l’importance de cet esprit kaizen et a des moyens de l’enseigner et de le faire infuser, si ce n’est pas parfaitement, du moins systématiquement – souvent en ayant recours à un « sensei », des maîtres expérimentés sachant entretenir la culture kaizen.

Et si vous ne faîtes pas partie du groupe Toyota ? C’est la question que nous nous posons tous les quatre depuis le milieu des années 90. Dan, en tant que co-fondateur du mouvement lean et promoteur du lean dans de nombreux nouveaux domaines, de la distribution à la santé; Orry, en tant que directeur financier de l’une des transformations lean les plus réussies, Wiremold; Jacques, en tant que directeur de sa propre entreprise et leader de sa transformation lean; et Michael; en tant que chercheur sur les systèmes lean, en commençant par des équipementiers automobiles dans les années 90, puis en l’étendant à un large éventail d’entreprises et d’hôpitaux depuis le début des années 2000.

Notre conclusion est qu’en essayant d’être « lean » par elles-mêmes, la plupart des entreprises échouent précisément parce qu’elles décident de suivre la voie de l’instauration d’un système lean et créent des postes « lean » – que ce soient des responsables lean ou des « value stream managers » – et ignorent systématiquement la troisième partie, « l’esprit kaizen », principalement parce que leurs dirigeants ne croient pas en son existence même. Quand nous avons observé des transformations lean réussies, nous avons pu voir que les leaders lean utilisaient les outils et systèmes lean pour :

- Utiliser le Juste-à-Temps tout au long du réseau d’approvisionnement pour focaliser l’entreprise sur les bons problèmes, d’abord en les découvrant, puis en les exprimant sous forme de défis clés qui doivent être résolus pour « renforcer la base et faire croître l’entreprise ».

- Cultiver une culture de résolution des problèmes et de « kaizen maintenant ! » de sorte que chacun puisse participer aussi bien à la résolution qu’à la recherche des problèmes, et que la hiérarchie soit une chaîne d’aide renforçant les compétences plutôt qu’une chaîne de subordination imposant la conformité.

- Réinvestir les réductions des coûts issus de l’élimination des gaspillages dans de nouveaux produits et de nouvelles capacités à livrer plus de valeur aux clients, demain comme aujourd’hui, et favoriser le kaizen à l’échelle de l’entreprise.

Cependant, c’est sur la manière dont les dirigeants s’y prennent que les choses deviennent à la fois intéressantes et délicates. Nous avons découvert que les dirigeants lean ne se contentent pas de simplement déléguer la mise en œuvre des systèmes et outils lean à des personnes avec de nouveaux postes et responsabilités lean. Ils se transforment eux-mêmes avant de transformer leur entreprise. Ils comprennent que les systèmes lean et les personnes lean sont inutiles sans la capacité de tirer parti de ces systèmes et rôles : la compétence de comprendre et de développer l’esprit lean.

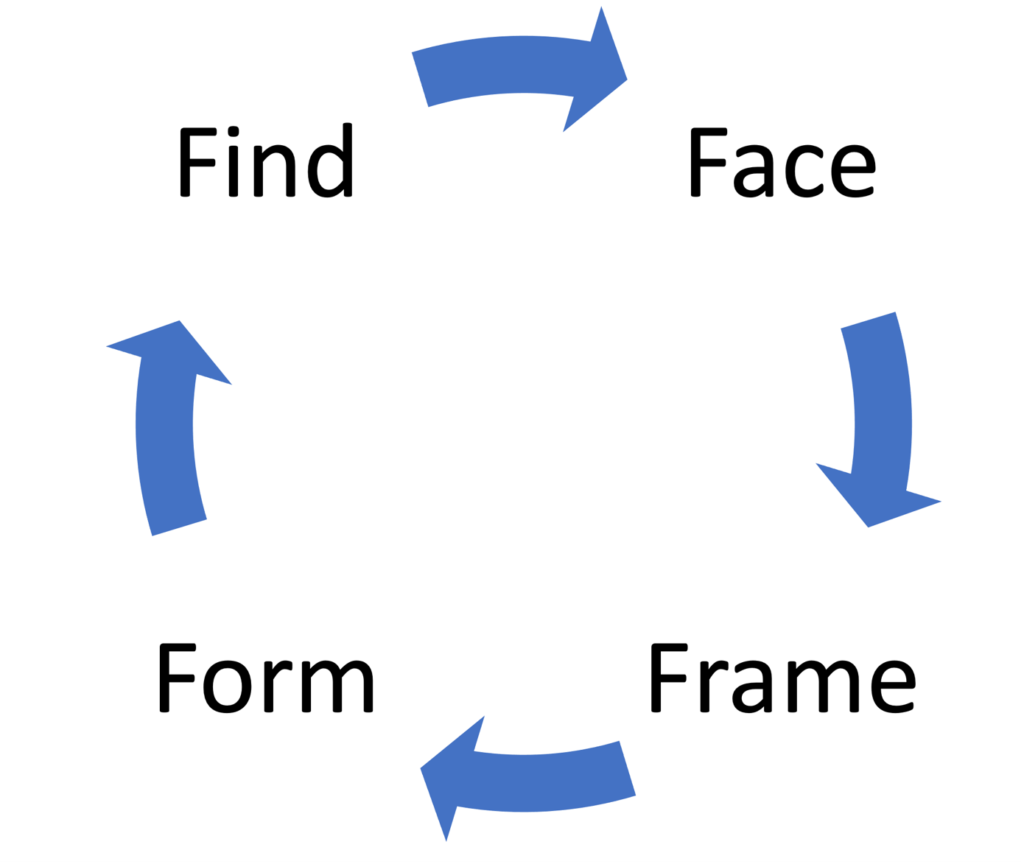

Nous avons constaté que cette compétence en matière de stratégie lean se décompose en quatre pratiques clés : trouver les problèmes, faire face aux problèmes, cadrer les défis et élaborer des solutions en impliquant tout le monde tout le temps

- Trouver (Find) : Nos esprits reconnaissent spontanément les problèmes habituels et se jettent sur les solutions habituelles. Plus important encore, le comportement par défaut de notre esprit consiste à appliquer une solution habituelle et connue à tout nouveau problème qui se présente. La recherche de problèmes est un exercice de découverte qui nécessite une ouverture d’esprit et un regard au-delà de l’immédiat pour comprendre et trouver un consensus sur ce que sont réellement les problèmes – et en quoi ils sont inédits. Les leaders lean passent du temps sur le terrain pour observer les conditions de travail, discuter des difficultés avec les gens et les encourager à se faire entendre : exprimer leurs préoccupations, formuler des problèmes et suggérer des améliorations.

- Affronter (Face): Les groupes sont très doués pour faire la politique de l’autruche et se concentrer sur ce qu’ils savent déjà faire. En effet, notre esprit restreint naturellement les problèmes complexes à la partie que nous savons résoudre. Analyser un problème signifie d’abord le quantifier, puis le décomposer en facteurs gérables. Certains de ces facteurs sont connus, d’autres non. Faire face aux problèmes signifie avoir le courage d’affronter les facteurs inconnus et d’examiner des choses que nous ne savons pas du tout faire actuellement (ainsi que de vérifier les hypothèses sur les problèmes « connus » – rien de pire que de penser à tort savoir quelque chose). Faire face aux problèmes, c’est s’attaquer à la partie du problème qui semble insoluble ou hors d’atteinte.

- Cadrer (Frame): Personne ne résout seul les grands problèmes. Ce qui distingue les humains et leur permet de réaliser des choses impossibles, comme construire des cathédrales, envoyer des gens dans l’espace, guérir des maladies ou développer une économie mondiale, c’est leur capacité à coopérer sur des projets communs. Pour résoudre des problèmes impossibles, il faut d’abord apprendre à les expliquer de manière simple afin que chacun puisse voir son rôle et réfléchir à la manière d’y contribuer. « Réduire les émissions de carbone pour ralentir le réchauffement climatique d’origine humaine » est un cadre clair pour un problème complexe. Cela ne reflète pas toute la complexité de la question, mais cela donne une direction claire pour que chacun s’engage et participe volontairement aux efforts de résolution du problème. Par exemple, Furuta déclare : « Une charte hoshin doit clairement montrer à chacun les écarts de votre organisation entre la situation cible et la situation actuelle. Et elle doit laisser à chacun la possibilité d’interpréter la charte en fonction de ses responsabilités spécifiques et les moyens de mesurer les progrès accomplis. »

- Mettre en forme (Form): Les nouvelles idées sont rarement séduisantes – elles semblent bizarres, maladroites et non transposables. Cependant, à mesure que les gens considèrent une nouvelle idée et l’expérimentent de diverses manières – en termes lean, à mesure qu’ils font du yokoten (copier et améliorer) – les idées innovantes prennent forme et peuvent apporter de véritables innovations à l’échelle de l’organisation. Les leaders lean apprennent à reconnaître les idées non orthodoxes, à inciter les gens à suivre le processus PDCA pour affiner leur réflexion, puis à les encourager à poursuivre leurs idées jusqu’au changement organisationnel. En réalité, ils dirigent leur organisation en examinant les changements qui se produisent sur le terrain (et la manière dont ils remettent en cause l’entreprise), les changements que chacun effectue et la manière de mieux les coordonner afin que l’entreprise continue à viser la meilleure qualité et la meilleure productivité tout en changeant. L’organisation n’est pas transformée par une force extérieure, mais véritablement formée à partir des idées et des initiatives de chacun.

Cette façon de penser s’écarte sans ambiguïté de l’approche habituelle de déploiement enseignée dans la plupart des écoles de management, où le dirigeant définit la situation à l’avance, décide de la meilleure option, pilote sa mise en œuvre au sein l’organisation, puis gère les répercussions inévitables de décisions prises dans une salle de réunion et non à partir du terrain. La pensée tayloriste qui consiste à s’appuyer sur la subordination et les objectifs pour déployer des processus peut être efficace à court terme, mais elle prend tout le monde à rebrousse-poil parce qu’elle ignore les conditions locales et aboutit inévitablement à un bazar inextricable. Le déploiement semble attrayant depuis le siège, mais nous savons tous ce qui se passe ensuite. L’étape de mise en forme, en revanche, consiste à obtenir une adhésion précoce grâce à l’implication de tous et à obtenir des retombées dans l’ensemble de l’organisation. Par exemple, le concept original Qualité Totale (TQM) de Kaoru Ishikawa était le pilotage de la participation volontaire de chacun à la qualité. Les contre-mesures sont explorées et discutées largement au cours des phases « Trouver-Affronter-Cadrer », puis elles sont acceptées rapidement car elles se développent à partir de l’expérience personnelle de chacun avec les nouvelles idées.

La manière lean de penser constitue une révolution cognitive, pas une révolution organisationnelle. Vous pouvez organiser votre entreprise par flux de valeur tant que vous voudrez, payer des consultants pour des campagnes de kaizen blitz, former l’ensemble de votre organisation aux concepts du lean, mais tant que vous ne mettrez pas la main à la poche en investissant dans votre propre compréhension de l’esprit kaizen et dans la manière de l’entretenir au sein de votre personnel, il ne se produira rien d’autre que des gains à court terme provenant des fruits les plus mûrs. Les gens ont besoin de sens. Ils doivent aligner le sense-making (comprendre ce que les dirigeants essaient de faire) et le meaning making (ce que cela signifie pour moi) ou, pour reprendre les termes de Toyota, aligner l’épanouissement personnel et la destinée de l’entreprise. Les gens doivent adhérer à un projet ayant un objectif axé sur le client, des activités claires, une participation aux changements et une juste part de réussite. Cela commence par un changement radical de l’état d’esprit des dirigeants – la véritable signification du mode de pensée lean.

Article de Michael Ballé, Jacques Chaize, Dan Jones et Orest Fiume paru dans Planet-Lean.com

Traduit par Marc-Antoine Guichard, Nicolas Villemain et François Lopez.

Téléchargez le PDF