Pour stimuler l’adoptabilité du Lean et le pérenniser, il est nécessaire de développer des structures qui soutiennent nos efforts d’amélioration sans rendre les processus plus bureaucratiques, par Michael Ballé et Nicolas Chartier.

Gemba walks, ateliers kaizen, présentations A3, hoshin kanri – les initiatives lean regorgent de rituels étranges, dirigés par des personnages aux noms barbares, tels que « sensei », « responsable kaizen » ou « team-leader ». Au début d’un programme lean, ces rituels et ces rôles ont tendance à faire partie du folklore lean, avec un parfum de « nous comprendrons plus tard », et au fil du temps et du programme, il s’avère nécessaire d’examiner de plus près ce que ces rôles représentent vraiment dans la structure organisationnelle.

Notre livre « Raise the Bar » (en français : « Réussir en équipes ») décrit comment Nicolas Chartier et Guillaume Paoli ont transformé leur start-up en une entreprise d’un milliard d’euros, en utilisant le lean pour lutter contre le syndrome des grandes entreprises et créer une organisation résiliente axée sur la tension difficile à maintenir entre la satisfaction du client et l’engagement du personnel, ainsi que les processus nécessaires pour développer l’entreprise de manière rentable.

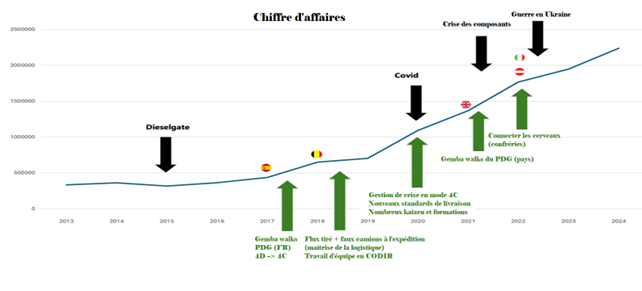

En résumé, l’’approche que nous avons suivie au sein du groupe Aramis a consisté à demander au PDG d’apprendre le système de production Toyota avec un sensei sur le gemba, afin de découvrir les points de connaissance clés qui influencent directement les résultats, puis d’enseigner aux autres dirigeants à faire de même, et à utiliser les outils lean dans leur domaine pour un apprentissage répétable. Il s’agit d’un changement radical par rapport à la plupart des transformations lean, en ce sens qu’elle n’est pas menée par des experts et des consultants lean, mais par la hiérarchie elle-même. La diffusion ne se fait pas par le biais de programmes de déploiement où tout le monde participe à un « bootcamp » et s’engage ensuite dans des « projets d’amélioration » (avec leurs lots de ceintures de toutes les couleurs), mais par capillarité d’un responsable à l’autre, d’un secteur à l’autre. Dans cette perspective, le PDG devient le sensei, qui enseigne à ses responsables comment diriger l’entreprise de manière « lean », plutôt que d’être impliqué de manière distante dans un programme lean géré par un « bureau du kaizen ». Les résultats parlent d’eux-mêmes, puisque le groupe Aramis a été en mesure de surmonter des crises telles que COVID, pénurie de voitures neuves sur le marché et a même connu une introduction en bourse. À chaque fois, nous en sommes sortis plus forts qu’avant.

Sept ans après le début de notre périple lean, nous avons doublé notre taille et atteint un chiffre d’affaires de plus de 2,2 milliards d’euros. Nous sommes désormais présents dans six pays.

Le groupe Aramis d’aujourd’hui est une entreprise réellement différente, et le lean est reconnu comme l’un des ingrédients de cette recette du succès.

Nous avons commencé par suivre les étapes décrites dans le livre « La stratégie Lean » :

- doubler le bon et réduire de moitié le mauvais ;

- développer une culture de résolution des problèmes ;

- éliminer le gaspillage et réinvestir dans une nouvelle offre –

mais au fil des ans, nous avons construit notre propre approche sur la base de notre expérience.

Celle-ci repose sur les éléments suivants :

- Se rendre sur le gemba et observer la réalité des situations ;

- Visualiser les processus de manière à mettre en évidence les problèmes ;

- Enseigner la résolution de problèmes et encourager les équipes à la pratiquer

- Veiller à ce que les solutions envisagées s’inscrivent dans la stratégie globale ;

- Promouvoir ceux qui font 1/, 2/, 3, 4/ avec succès.

Compte tenu des succès que nous avons remportés par le passé, nous sommes convaincus que cette approche fonctionne, mais aussi qu’elle est profondément contre-intuitive pour quiconque a fait l’expérience de la manière traditionnelle de travailler.

Au fur et à mesure de la croissance rapide de l’entreprise, nous nous sommes rendu compte que nous avions un problème d’adoptabilité – un mot horrible qui décrit la facilité et la rapidité avec lesquelles les idées lean peuvent être acceptées, essayées et adoptées. Le groupe Aramis se trouve dans une position unique où le lean fait explicitement partie du modèle d’entreprise et de la recette du succès – c’est incontestable – mais nous sommes maintenant confrontés à deux nouvelles difficultés.

Maintenir l’énergie des personnes qui travaillent depuis longtemps dans l’entreprise pour qu’elles continuent à repérer les problèmes des clients et les processus inutiles, et se battre pour que les équipes de première ligne se sentent impliquées. Une fois que les fruits mûrs ont été cueillis, la routine s’installe souvent et il est bien trop facile de penser que les outils ne peuvent rien apporter de plus et de commencer à mener les activités de manière superficielle ou désengagée « parce qu’il le faut », sans que les esprits ou les cœurs ne s’engagent à trouver davantage de valeur.

Les nouveaux embauchés sont confrontés au vocabulaire et aux pratiques propres au groupe, et l’écart se creuse au fil du temps entre la vision du monde qu’ils avaient auparavant ou celle qu’on leur a enseignée à l’université et la culture que nous cherchons à instaurer chez Aramis. Dans le même temps, les cadres expérimentés qui ont appris à enseigner à leurs équipes au début de l’aventure sont maintenant dispersés dans l’ensemble de l’organisation et sont confrontés à un défi majeur inhérent à la pensée lean : les outils peuvent être enseignés à un grand nombre de personnes, mais la conscience et le jugement lean doivent être enseignés à une personne à la fois.

Cela nous amène à la question centrale à laquelle cet article va tenter d’apporter une réponse : comment institutionnaliser le lean dans une entreprise sans bureaucratiser davantage les processus existants ? De quel type de systèmes ou de structures lean avons-nous besoin pour soutenir les activités d’amélioration, sans pour autant accabler les départements de demandes absurdes de prétendu kaizen, ou générer des activités de réduction des coûts déguisées en kaizen ? Il s’agit là de questions très concrètes.

Au fur et à mesure de nos progrès sur la voie du lean, depuis nos premières discussions sur le terrain sur les raisons pour lesquelles le flux de voitures de notre usine historique n’était pas plus rapide, nous avons mis en place quelques moyens que l’entreprise n’avait pas auparavant :

● des Senseis : les dirigeants sont encouragés à trouver leur propre sensei lean et à effectuer des gemba walks avec lui. Ce n’est ni facile (il n’y a pas tant de sensei lean) ni confortable, car les sensei sont rarement d’accord entre eux, mais c’est une étape nécessaire pour vous amener à faire face au problème que vous ne voulez pas voir – le légendaire éléphant dans la pièce, que tout le monde contourne avec précaution. En tant que praticien expérimenté du lean, le sensei vous fera voir le problème (ce qui implique parfois des discussions animées) et vous montrera une direction possible pour l’aborder, mais il ne résoudra pas le problème à votre place. Vous devrez le résoudre par vous-même, afin d’apprendre.

● Des gemba walks : le fait de participer à des gemba walks avec un sensei nous a amenés à structurer des gemba walks pour les dirigeants dans l’ensemble de l’entreprise. Les dirigeants programment des sessions pour vérifier avec les équipes sur le terrain comment le travail progresse, quels problèmes ils rencontrent, quelles décisions doivent être prises et comment ils peuvent les aider. Les gemba walks doivent être organisés et la pratique elle-même nécessite un apprentissage (invitation, organisation de la réunion, poser les bonnes questions, encourager les équipes, etc.)

● Des team-leaders : nous avons découvert avec le temps que le modèle ascendant de productivité lean (sécurité, puis qualité, puis délai, puis absorption des coûts par le volume) s’appuie fondamentalement sur les « team leaders » et leur capacité à travailler avec leurs équipes sur des problèmes précis. Les team leaders ne sont pas des managers, mais des opérateurs désireux et capables d’assumer la responsabilité du kaizen. Le rôle de team leader n’existe généralement pas dans les organisations traditionnelles, c’est pourquoi il doit être soigneusement décrit et chouchouté.

● Bureau du kaizen : nous avons utilisé de nombreuses techniques nées chez Toyota pour échafauder la résolution de problèmes et le kaizen, tant au niveau local avec les tableaux d’analyse de la production, le kanban, les groupes d’étude kaizen, etc. qu’au niveau de la direction, avec les A3, les obeyas, l’analyse des flux de matières et d’informations, etc. Ces nombreuses activités doivent être mises en œuvre et soutenues.

● Communautés de pratique : pour accélérer l’apprentissage et partager les expériences, nous avons mis en place plusieurs communautés de pratique, en commençant par une initiative « cerveaux en réseaux » au niveau des hauts responsables. Cette initiative a conduit à la création de plusieurs autres communautés pour partager la conscience des problèmes et des points clés de savoir-faire entre les différents pays.

● Revue des talents : en voyant les avantages qu’il y a à disposer d’un plus grand nombre de dirigeants « lean », nous avons pris conscience de l’importance d’examiner de plus près les parcours de carrière. Certains cadres intermédiaires ont une bonne perception des solutions opérationnelles, mais ne s’intéressent guère au lean. D’autres étudient assidûment le lean, mais peinent à transformer leur compréhension en idées et en résultats. Nous avons fini par examiner de plus près les personnes qui gravissaient les échelons de l’organisation afin d’essayer de promouvoir celles qui avaient à la fois un intérêt pour le lean et de solides connaissances opérationnelles.

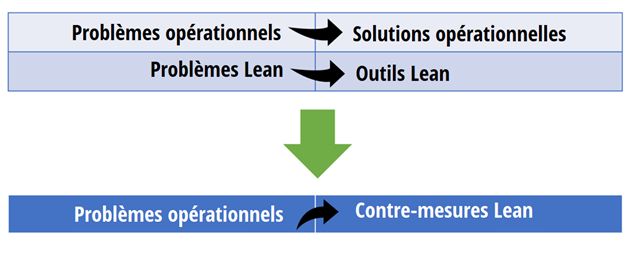

Ces nouvelles institutions sont devenues nécessaires dans la mesure où nous nous efforçons de promouvoir le lean à grande échelle. Le cœur du problème est que, lorsque les cadres se familiarisent avec le langage, les concepts et les pratiques du lean, ils éprouvent des difficultés à les relier aux problèmes de leur entreprise et aux décisions qu’ils doivent prendre. Ils voient des problèmes opérationnels qu’ils résoudront avec des solutions opérationnelles, puis apprennent à identifier différents « problèmes lean » – mauvais service à la clientèle, pas de contrôle de qualité intégré, stagnation du travail, manque de standards ou de motivation de l’équipe, pas de TPM, mauvais 5S (probablement la première chose qu’ils apprennent à repérer) – qu’ils tentent ensuite de résoudre avec des outils lean. Le véritable objectif est cependant de les amener à reconnaître les problèmes opérationnels et à les résoudre en recourant à la « réflexion lean ».

Il s’agit d’un changement plus radical qu’il n’y paraît. Il doit être encadré avec précaution. L’expérience montre que les gens ont tendance à être jetés dans le grand bain et à devoir choisir entre nager ou couler, ce qui est rarement très efficace. Nous pensons qu’ils pourraient être mieux initiés au lien entre les problèmes de l’entreprise et les contre-mesures de type « lean ». Par exemple, dans l’usine, un dirigeant peut constater un problème dans le flux des voitures, mais pas dans la différence de stock global entre, d’une part, l’usine et le showroom, et d’autre part, le flux journalier ou les ventes. À l’inverse, un autre dirigeant pourra essayer de réduire son stock total pour atteindre les objectifs du groupe sans discerner les problèmes de manque de flexibilité dans ses opérations.

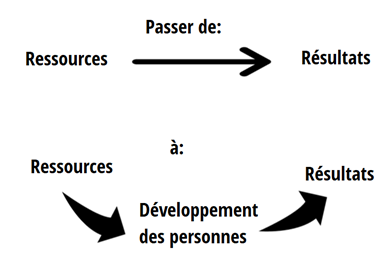

Il s’avère que les retombées (plutôt que le déploiement piloté par le corporate) sont très puissantes. Dans nos deux dernières acquisitions, les PDG ont lancé leurs propres activités de résolution de problèmes, A3, kaizen et matrices de compétences. Ils ont pris ces initiatives après avoir visité d’autres sites ayant une plus longue histoire en matière de lean, sans avoir recours à un sensei ou à un responsable kaizen pour mettre en œuvre les outils. C’est vraiment encourageant et au cœur de ce que nous essayons de faire avec le lean. Plutôt que d’obtenir simplement des résultats à partir des ressources, notre objectif est de développer les personnes pour parvenir à une utilisation plus efficace des ressources, et moins de gaspillage du fait d’une mauvaise compréhension des situations opérationnelles ou de mauvaises décisions :

Toutefois, l’expérience nous a appris que ces outils de réflexion ne sont pas toujours intuitifs et qu’ils doivent être orientés. Il arrive un moment où les sites ont besoin d’aide pour construire les outils de la bonne manière afin de maintenir une courbe d’apprentissage continue.

Lorsque nous avons commencé à travailler sérieusement avec le Lean dans l’usine d’origine d’Aramis Group, le PDG et le sensei se sont tous deux concentrés sur la sensibilité aux problèmes : reconnaître les problèmes, y faire face, les formuler de la meilleure façon possible et chercher des contre-mesures auprès des équipes locales – à l’inverse de l’élaboration de « solutions » managériales à exécuter par les employés. En effet, en nous appuyant sur « la stratégie Lean », notre premier effort a conduit l’équipe de direction de l’époque à distinguer la résolution de problèmes « 4D » (Définir, Décider, Diriger, Démêler) de l’approche « 4C » (Chercher les problèmes, s’y Confronter, Cadrer et Co-construire des solutions à partir du kaizen). Nous n’avions pas conscience à l’époque que nous étions en train de développer des compétences de base en matière de résolution de problèmes : qu’est-ce qu’un problème ? Qui doit être impliqué ? Quel est le comportement normal du processus ? Quels sont les facteurs fonctionnels ? Quelles contraintes peuvent être testées ? Comment savons-nous que le problème est résolu ? Et ainsi de suite.

Nous avons ensuite adopté le format A3 de Toyota pour partager les problèmes entre nous, afin que les gens puissent mieux expliquer leur raisonnement et les actions qu’ils proposent. L’équipe de direction a appris à quoi devait ressembler un A3 et comment en construire un. Nous avons construit l’outil A3 – sans en avoir vraiment conscience. Il nous a semblé évident que c’était le truc à faire.

Une fois que tout le monde avait pratiqué le A3, nous avons commencé à nous assurer que nous avions des A3 pertinents : s’agit-il d’un sujet important ? Quel est l’impact sur l’entreprise ? Êtes-vous sûrs de résoudre le bon problème ? Qu’est-ce que cela impliquera en termes de résultats opérationnels et de mode de fonctionnement de l’entreprise ? Et ainsi de suite. Nous apprenions à utiliser l’outil A3 lean pour obtenir des résultats opérationnels visibles (ce qui s’est avéré très utile lors des crises de marché auxquelles nous avons dû faire face).

En devenant meilleurs dans l’utilisation de l’outil A3 pour les décisions ayant un impact, nous avons ensuite pu partager la façon dont nous avions utilisé l’outil non seulement en interne, mais aussi dans une certaine mesure en externe, pour diffuser notre culture « lean » – pour accélérer les retombées.

Une fois que les dirigeants maîtrisent bien l’outil (parce qu’ils l’ont bâti dans leur périmètre), vous pouvez commencer à leur demander de l’appliquer à des problématiques opérationnelles plus complexes et de proposer différents types de décisions qu’ils n’auraient pas prises par le passé. Cette transition n’est pas facile. Dans de nombreux programmes « lean », les outils « lean » restent au niveau des préoccupations « lean » – ce qui devient lassant. Après tout, combien de 5S peut-on faire ? Ou compter les cartes kanban ? Oui, il est essentiel de maintenir la discipline, mais pour maintenir l’intérêt, il faut associer la réflexion Lean à des problèmes opérationnels clairs et concrets. Il faut d’abord construire l’outil, puis l’utiliser. L’appropriation de la méthode Lean, qui consiste à « changer la façon dont vous agissez pour changer la façon dont vous pensez », se concrétise lorsque les gens appliquent les outils et la réflexion Lean à des décisions opérationnelles qui ont un impact et qu’ils constatent de meilleurs résultats.

À ce stade, la communication sur la manière dont les décisions sont prises au sein de l’entreprise devient essentielle pour la diffusion de la culture « lean », afin que chacun puisse voir que les décisions stratégiques ne sont plus prises de la même manière qu’avant – et comprendre certaines décisions contre-intuitives à première vue dans leur travail quotidien. Communiquer pour partager et expliquer, à la fois en interne et en externe (en particulier aujourd’hui, où les frontières sont de plus en plus poreuses), est le secret pour une adoption généralisée d’un mode de pensée différent. Une fois que vous vous êtes familiarisé avec ce qu’est un problème Lean (et ce qui ne l’est pas) et avec ce qu’est la réponse Lean à y apporter (et ce qui ne l’est pas), vous devez l’expliquer sans relâche à d’autres personnes qui ont suivi un parcours différent et continuent d’opérer dans un état d’esprit traditionnel.

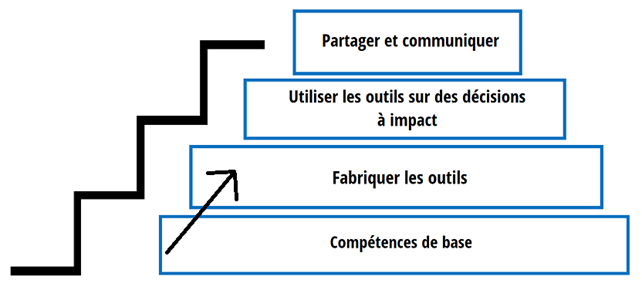

L’ascension de cette échelle ne se fera pas toute seule, c’est pourquoi vous avez besoin d’institutions lean, telles que les sensei, les bureaux kaizen et les team leaders, ainsi que d’outils sur le lieu de travail, tels que le kanban et les A3.

Les personnes qui découvrent le lean sont confrontées au problème suivant : le système actuellement en place, avec les institutions qui le soutiennent, nécessite l’utilisation d’outils alors que leurs compétences de base n’ont pas été développées et qu’elles n’ont pas participé à l’élaboration des outils. Pire encore, cela ne se produit pas seulement avec un outil de haut niveau comme le A3, mais avec tous nos outils – comme les 5S, les tableaux de qualité, le kanban, le dojo, etc. Une personne qui découvre le lean est simultanément confrontée à l’utilisation d’outils contre-intuitifs par l’institution que nous avons développée pour soutenir le système – le gemba walk de leur dirigeant, ou bien le bureau kaizen qui les invite à un événement kaizen, etc. Les membres de ces institutions doivent également être formés.

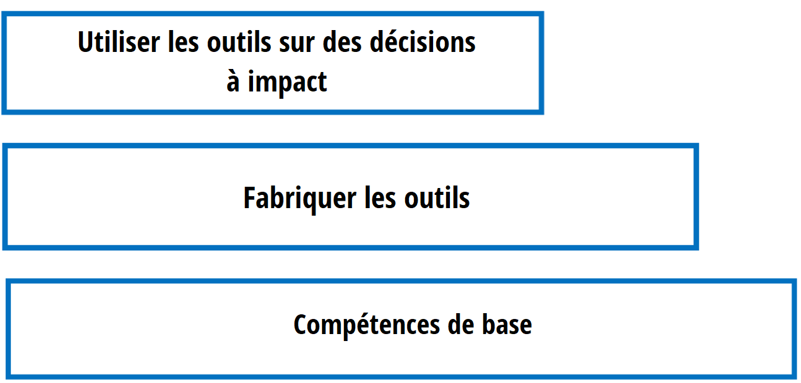

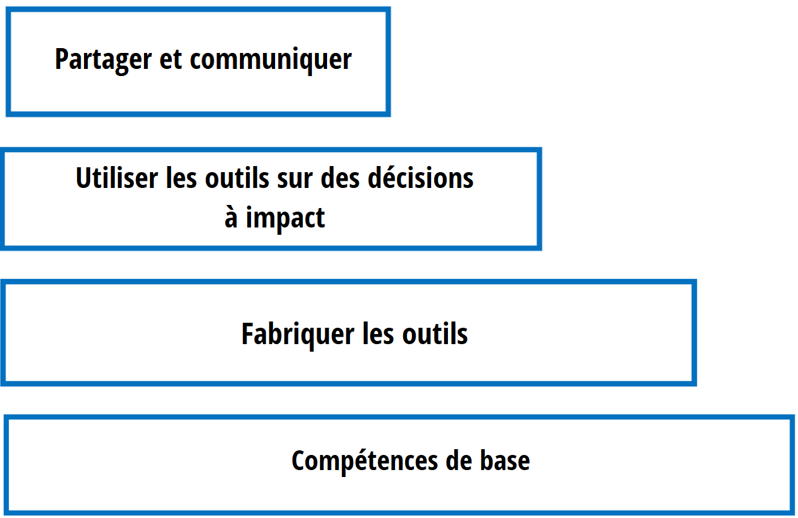

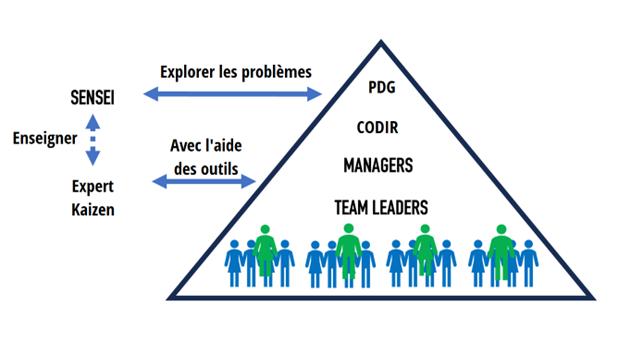

Le schéma général ressemble à quelque chose comme cela:

Nous sommes convaincus que le cœur de notre problème d’adoptabilité réside dans le fait que nous attendons des personnes qu’elles utilisent des outils que l’organisation a développés et généralisés sans vérifier que leurs compétences de base sont en place ou que la personne a participé à la construction de l’outil (ou qu’elle a suffisamment expérimenté l’outil dans un bac à sable pour se sentir à l’aise dans son utilisation sur des questions opérationnelles ayant un impact potentiel dans la vraie vie). Les compétences de base ne sont pas en elles-mêmes si évidentes à cerner. D’après notre travail dans les ateliers, voici ce que nous recherchons chez nos collaborateurs :

● Des compétences techniques : Connaître le travail et comprendre comment leurs outils interagissent avec leurs matières pour satisfaire (ou non) le client et à quel coût – comprendre également que le travail doit être fait en améliorant la sécurité, la qualité, les délais et le coût du travail.

● Des compétences en matière d’observation et d’écoute : Être capable d’examiner une situation, d’entendre ce que les gens en disent et de construire une représentation du problème dans leur esprit, au-delà de ce qu’ils pensaient à l’origine. Cela semble évident, mais il s’avère que les capacités d’observation et d’écoute sont assez rares et peuvent toujours être travaillées (en particulier en ce qui concerne la perception des problèmes de sécurité, de qualité, de délais ou de coûts, ainsi que la reconnaissance de l’enthousiasme ou de la détresse chez les gens).

● Des compétences en matière de résolution de problèmes : Être capable de reconnaître et de cerner un problème, puis de procéder à une analyse fonctionnelle (comment les choses sont-elles censées fonctionner) afin de repérer ce qui ne fonctionne pas, de savoir à qui en parler et comment commencer à chercher des contre-mesures est également une compétence de base, même si, à bien y regarder, elle n’est pas si élémentaire que cela et nécessite un apprentissage et un perfectionnement constants.

● Une aptitude au travail en équipe : Il est facile de s’entendre avec certaines personnes, moins avec d’autres. Garder une équipe concentrée sur sa tâche tout en étant conscient et ouvert aux états d’âme et aux difficultés personnelles de ses membres est une compétence qui implique à la fois l’empathie émotionnelle (être à l’écoute des autres) et l’empathie cognitive (voir ce qu’ils essaient d’accomplir) et de savoir passer de l’une à l’autre – ainsi que de savoir quand suivre, quand organiser, et quand diriger.

● Des compétences en matière de communication : Faire passer son message en exprimant ses idées de manière claire et concise, écouter attentivement les préoccupations et les suggestions du personnel, leur montrer l’importance de leur travail et s’assurer qu’ils sont informés des changements qui les affecteront. Des compétences simples en matière de résolution des conflits sont également essentielles, comme s’assurer que les gens se sentent entendus et vérifier les faits pour ne pas tirer de conclusions hâtives.

● Des compétences en matière d’anticipation : Cela semble assez trivial, mais il s’agit d’une autre compétence de base que les gens doivent développer pour comprendre comment les choses fonctionnent et évaluer les contre-mesures possibles à l’aune de leur impact. La capacité à anticiper les problèmes – à la fois sur les tâches et sur les réactions des personnes – est un élément essentiel de la connaissance des problèmes et du potentiel managérial.

● Du leadership : découvrir les opportunités, prendre des initiatives et négocier le soutien nécessaire pour faire avancer les choses est une autre compétence à la fois basique et difficile, qui permet d’évoluer dans un environnement « lean » et d’utiliser les outils qui y sont associés. Sans ces compétences, les outils peuvent se transformer en activités formelles sans grande valeur.

Bien entendu, on peut imaginer bien d’autres compétences « de base » que ces sept-là. Pourtant, sans une maîtrise minimale de ces compétences, les initiatives de résolution de problèmes et de kaizen peuvent facilement s’avérer ineptes ou génératrices de tensions entre les personnes. Une fois que les compétences de base sont en place, nous pouvons construire l’outil avec la personne – en lui expliquant le fonctionnement et l’intention de l’outil – et lui demander de s’exercer, jusqu’à ce que qu’elle puisse utiliser l’outil pour résoudre des problèmes complexes de la vie réelle.

L’ adoptabilité est au cœur du maintien d’une « culture lean » sur la durée, au-delà de l’excitation initiale de sa mise en place. Rien n’échoue comme le succès : c’est précisément parce que les outils ont été explorés et déployés trop tôt qu’ils ne fonctionnent plus par la suite, lorsque de nouvelles circonstances s’installent et que d’autres personnes rejoignent l’organisation. Sans compétences de base, il est difficile de voir ce que l’outil peut apporter ou comment il peut l’apporter. Sans une compréhension claire de la manière dont l’outil est construit et de ce qu’il fait lorsqu’il est appliqué à une situation de travail, il semble risqué de l’essayer dans un cas où quelque chose est vraiment en jeu (au lieu de le gérer comme nous le faisions habituellement). Sans expériences positives avec les outils dans des situations qui comptent – kanban pour les voitures dans l’usine par opposition à kanban pour les fournitures de bureau – il est difficile de partager un outil et de communiquer son potentiel.

Il n’y a pas de solution magique (s’il y en a une, nous ne l’avons en tout cas pas trouvée). Nous savons par expérience qu’une transformation lean donne les résultats que nous attendons, mais nous savons aussi que c’est un travail difficile et que, comme nous l’avons décrit dans « Raise the Bar », le rejet, le retour en arrière et les revers font autant partie du périple que les progrès soudains. Nous avons également constaté que l’une des principales causes de régression est l’utilisation d’un outil défectueux pour résoudre un problème opérationnel. Dans ce cas, alors que vous aviez un problème, vous en avez maintenant deux : le problème que vous vouliez résoudre, plus le problème causé par l’outil. Nous pensons qu’il est possible de résoudre ce problème en rebâtissant les outils à partir de zéro : en commençant par les compétences de base, puis en construisant des outils par la pratique dans des situations connues, et en les utilisant ensuite pour résoudre des problèmes réels – et enfin en partageant ces expériences et en communiquant à leur sujet afin de ressentir la culture et de progresser ensemble.

Pour soutenir ou, plus précisément, pour étayer une culture « lean », nous avons besoin d’institutions – des choses telles que les gemba walks, la collaboration avec les sensei, la mise en place d’un bureau kaizen, et ainsi de suite. Mais nous devons également avoir une théorie claire de ce que ces institutions devraient faire et de la manière dont elles sont susceptibles de fonctionner dans de nouveaux environnements et avec de nouvelles personnes. Les sensei vous pousseront à affronter les problèmes qui vous mettent mal à l’aise ; les responsables kaizen soutiendront le management visuel et organiseront des groupes d’étude ; les team leaders soutiendront leurs équipes dans leurs activités quotidiennes et encourageront les initiatives kaizen. Ces nouveaux rôles doivent être soutenus par des fonctions organisationnelles spécifiques afin de développer les connaissances et de continuer à être efficaces sans sombrer dans la bureaucratie. En ayant une vision plus claire de la manière de construire et d’utiliser les outils lean, nous pouvons espérer augmenter l’adoptabilité et utiliser la théorie et la pratique du lean pour véritablement construire le capital humain et social – et ainsi être en mesure de fournir les résultats attendus.

Michael Ballé est auteur, coach de dirigeants et cofondateur de l’Institut Lean France. Nicolas Chartier est co-fondateur et co-Président de Aramis Group.

Article publié sur Planet-Lean.com. Traduction par Marc-Antoine Guichard, Nicolas Villemain et François Lopez. Téléchargez le PDF.