Le lean a aidé Bernard Controls Europe à améliorer son efficacité, à réduire ses délais et à améliorer sa qualité, favorisant ainsi la résilience dans le paysage industriel post-pandémique.

Cinq ans après le pic de la pandémie de Covid-19, l’industrie est toujours en difficulté. Aujourd’hui, je visite Bernard Controls Europe, la branche régionale d’un groupe familial mondial spécialisé dans les servomoteurs électriques. Ils ont eu leur lot de problèmes, mais ils ont une histoire intéressante à raconter sur la résilience et la reprise.

Malgré sa petite taille (650 employés), Bernard Controls a développé un niveau d’expertise dans les servomoteurs électriques (dispositifs qui convertissent l’énergie en mouvement linéaire ou rotatif) qui lui a conféré une position de leader dans l’industrie nucléaire, où ses produits sont principalement utilisés pour contrôler les vannes. Bernard Controls équipe également les plateformes pétrolières ou gazières et l’industrie de l’eau. Il s’agit d’équipements critiques qui doivent être conçus pour résister aux tremblements de terre ou aux tsunamis.

Les discussions préalables avec Aurore Xemar, qui tenait le fort en tant que Directeur Général Europe au début des années 2020, m’avaient déjà impressionné. Bernard Controls Europe, comme beaucoup d’autres, a traversé une succession de crises qui auraient brisé des groupes plus solides. Leur chaîne d’approvisionnement a été menacée par le blocage du canal de Suez par Evergreen, la pénurie de conteneurs et de composants en 2021, et par l’augmentation spectaculaire du coût des matériaux, de l’énergie, du transport et de la main-d’œuvre en 2022. Cette croissance des coûts a entraîné à son tour une compression des marges et des problèmes de trésorerie qui ont nui aux investissements, au moment même où la croissance reprenait, en particulier dans l’industrie nucléaire. D’autres auraient résolu le problème par du micro-management, une réduction drastique des coûts et une pression unilatérale sur la chaîne d’approvisionnement. Bernard Controls Europe, cependant, est partisan d’une approche sociale sensible : on y encourage le contrôle émotionnel, la courtoisie, l’absence de jugement hâtif. La réponse aux crises a donc privilégié la création de valeur et la protection des clients.

Aurore a pris le parti d’être sur le terrain (gemba) et de promouvoir la résolution systématique des problèmes. Les équipes ont ainsi résolu des dizaines de problèmes, allant de pannes de machines à une amélioration des délais de livraison, voire le développement de nouveaux secteurs de ventes, ce qui a permis un début d’année 2024 plus serein. Conscients de leur manque d’expertise en matière de production lean, ils ont alors recruté un vice-président de la performance industrielle ayant une solide expérience sur le sujet, Cyril Garambois. Je le rencontre aujourd’hui.

LA RENTABILITÉ COMMENCE PAR CONSOMMER MOINS DE RESSOURCES

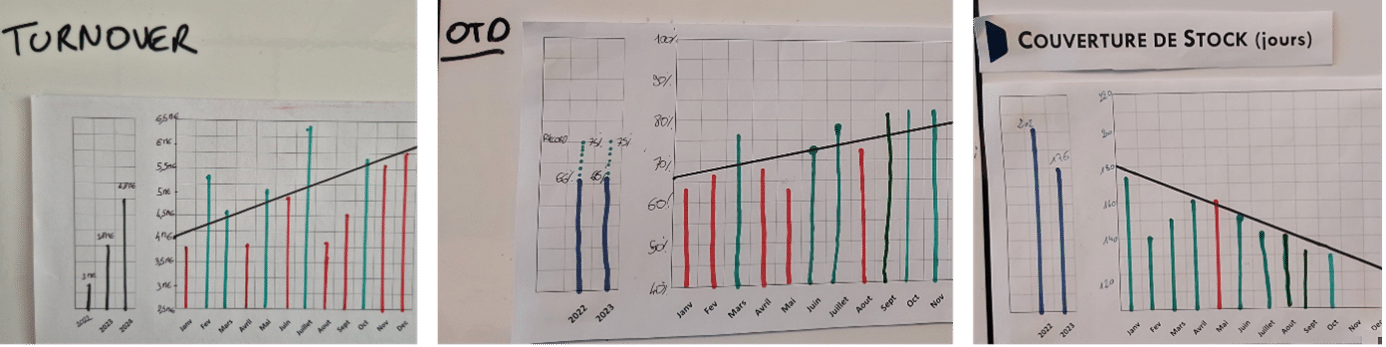

Nous visitons l’usine d’assemblage de Gonesse, mais Cyril m’emmène d’abord dans la salle Boussole, l’obeya de pilotage. Le résultat des efforts de l’équipe tout au long de l’année 2024 est affiché sur les murs, et si les problèmes de qualité sont encore visibles sur le tableau, il est évident que la rentabilité commence par … consommer moins de ressources :

• En 2024, le même personnel a produit et livré 35 % de volume en plus.

• Les jours de stock ont été réduits de 22 %.

Le service s’est amélioré au cours de la même période :

• Le délai entre commande et livraison a été réduit de moitié en 10 mois.

• Le taux de livraison dans les délais prévus (On Time Delivery) est passé de 50 % à 80 %.

• En janvier, le stock de produits finis mais non livrés atteignait 3 400 unités, il est descendu à 500 unités fin 2024.

La preuve, une fois de plus, qu’un stock important n’aboutit pas nécessairement à un haut taux de service. C’est même plutôt l’inverse, le taux de service augmentant à mesure que les stocks diminuent, tout simplement parce que les stocks sont plus pertinents, mieux anticipés, en juste-à-temps, plutôt qu’en juste-au-cas-où. « Nous avons découvert, dit Cyril, que le fournisseur d’usinage amont emboutissait des carters dont Gonesse, son client, comptait déjà trois semaines de stock. Nous avions vraiment un sérieux problème avec notre PDP ».

Le résultat est impressionnant : 2024 a été largement rentable, bien au-dessus du budget, pour la première fois depuis des années.

MOINS DE STOCK

Cyril a immédiatement commencé à travailler avec les équipes sur le PDP (Plan de Production) pour essayer d’améliorer deux points.

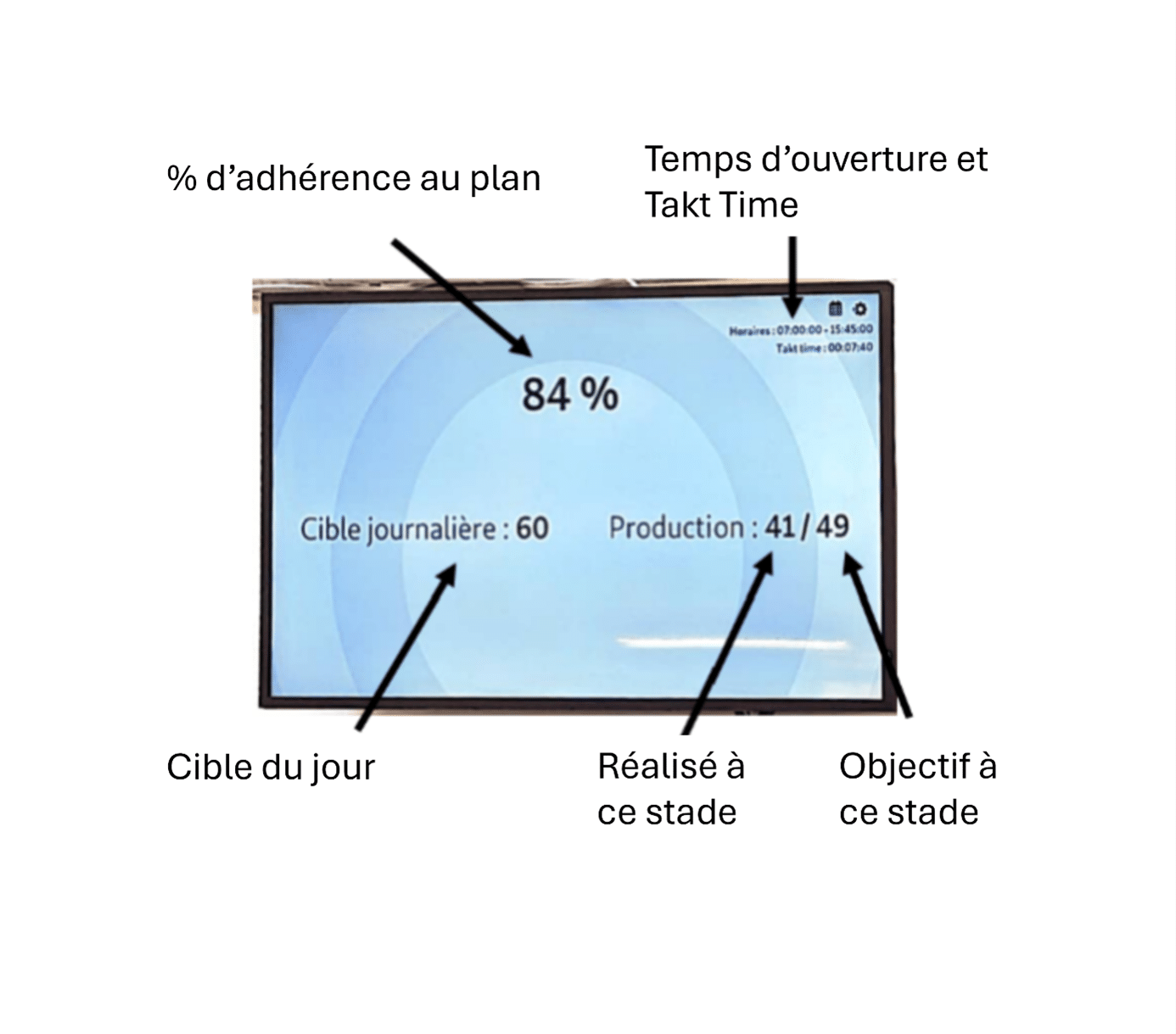

Le premier objectif était d’uniformiser la production et d’introduire un takt time, une cadence correspondant à la consommation réelle du produit par le client. Le takt est désormais visible dans toute l’usine, indiquant la production cible (« cible journalière ») et la production à ce jour. Cela a permis de faire évoluer les discussions de « poussons les composants en aval pour accélérer le flux » à « de quelle quantité les clients ont-ils réellement besoin aujourd’hui ? ».

Deuxièmement, ils avaient besoin de mieux contrôler les changements fréquents de priorités de fabrication, lesquels créaient des problèmes à la fois en production et dans la chaîne d’approvisionnement. Ces changements venaient de la Direction, lorsqu’elle voyait une chance d’encaisser plus rapidement grâce à un client rigoureux sur ses échéances, ou lorsque ses clients BtoB augmentaient la pression en raison de retards de livraison. Les demandes de changement de priorité sont aujourd’hui négociées avec le client, et si elles sont confirmées, elles font l’objet d’une réflexion qui tente de prendre en compte tous les impacts d’un tel changement, ce que Cyril appelle fort justement un Stop and Fix. Cela a permis au principal fournisseur d’usinage en amont, SETO (également une usine de Bernard Controls), d’atteindre un taux de livraison dans les délais (One Time Delivery) de 85 %, alors que l’usine peinait auparavant à atteindre 30 % de livraisons à deux semaines de retard.

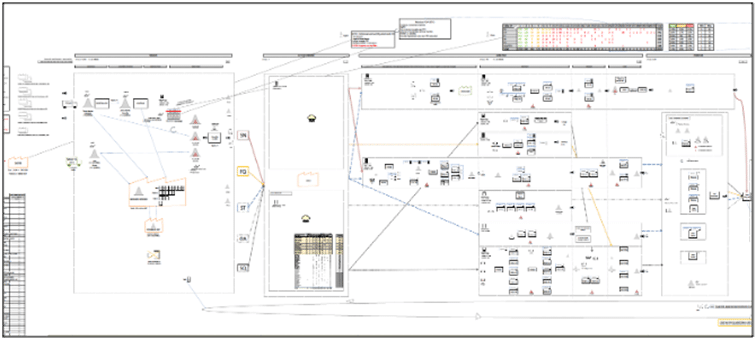

Parallèlement, Cyril a mené une observation approfondie sur le terrain, avec Yannick, le responsable lean de l’usine de Gonesse, et a progressivement construit un MIFD (diagramme d’information sur les flux de matières).

À ce stade, il ne s’agissait pas de définir un flux cible, mais de mettre en évidence les idées fausses sur le flux, de montrer où elles créaient une complexité inutile et d’en discuter avec les principales parties prenantes.

L’une de ces conceptions erronées était la suivante : « Plus nous alimentons les équipes d’assemblage, plus elles produisent. »

Cyril a pu démontrer avec le MIFD que cela entraînait un débordement des stocks dans les allées et les zones de production. Il me raconte la préparation des kits pour l’assemblage dans le magasin. Comme tout le monde était en retard, l’idée qui prévalait avant l’introduction du MIFD était qu’il valait mieux alimenter les équipes d’assemblage autant que possible afin qu’elles ne perdent pas de temps. Cyril leur a alors démontré que le takt time pour ce produit spécifique était de deux heures, soit quatre produits finis jour. Cyril a pris la photo ci-dessous : le magasin avait préparé ce jour-là l’équivalent de cinq jours de mise en kit.

Alors que nous passons devant le magasin, Cyril me montre comment ils ont résolu un autre problème de ce type. « Nous stockions le vide », dit-il en souriant. Il y avait en effet beaucoup d’espace vide entre les marchandises stockées et l’étagère placée au-dessus. En corrigeant le problème et en empilant davantage de marchandises sur la même surface, ils ont libéré tout le surplus de matériaux et composants qui s’étalait dans les allées adjacentes.

La même idée fausse avait conduit la logistique à augmenter la taille des zones d’assemblage pour laisser plus de place à toutes sortes de composants, au cas où. Et comme les étagères se multipliaient, des postes de travail d’assemblage étaient construits devant elles, dans l’espoir que tout cela accélérerait la livraison. Les allées et les zones de production de l’usine étaient par conséquent encombrées de rangées de composants inutiles, de postes de travail inutilisés, de produits finis présentant des problèmes de qualité, de composants mis de côté en raison d’un changement des priorités de production, et la seule discussion dans toute l’usine était de savoir quelles livraisons pouvaient être rapidement facturées et encaissées.

Les allées et les zones d’assemblage ont donc été débarrassées des matériaux inutiles, le takt time commençant à s’imposer comme un indicateur clé de la livraison. Cyril me montre une zone où le nombre de postes de travail d’assemblage a été réduit de dix à quatre. Il pense que l’équipe a déjà libéré 300 mètres carrés sur les 4 000 que compte Gonesse et me montre ces espaces libérés : barrés de croix rouges, ils ne sont plus ouverts à la production et rendent visible la capacité désormais disponible pour la poursuite de la croissance de l’entreprise.

Nous rencontrons Cherif, le responsable du câblage, dont l’équipe prépare les kits de câblage pour les équipes d’assemblage, alors que nous approchons de la zone de réunion quotidienne de l’usine. « Cherif, tu te souviens quand tu es venu demander plus d’ordres de fabrication afin d’occuper ton équipe ? », demande Cyril en souriant. Une capacité de production en excès est un facteur bien connu de surproduction, l’un des sept muda : produire en avance peut être satisfaisant pour notre équipe, mais cela crée des stocks qui débordent sur les allées et peuvent ne pas être requis avant un certain temps, en particulier si les priorités d’assemblage ont changé. Le flux tiré résoudra le problème, mais n’est pas encore en place.

PLUS DE FLEXIBILITE

Une autre idée fausse récurrente était la nécessité de produire de gros lots, avec la justification suivante : « la productivité augmente grâce à la répétabilité du geste ». Outre que le geste ne devrait pas dépendre en production d’une courbe d’apprentissage (il doit être bon du premier coup, dès la première pièce), les gros lots génèrent des stocks énormes, un service de livraison médiocre, des retards importants et un surinvestissement global pour faire le travail. Le MIFD a contribué à réfuter cette fausse bonne idée.

Cherif est tout à fait d’accord : « Lorsque vous préparez un lot important de kits de câblage, un problème avec un composant ne pourra être identifié qu’au moment de l’assemblage, plusieurs jours plus tard. Par conséquent, tous les kits du lot préparé à l’avance devront être vérifiés un par un ».

Grâce au MIFD et au takt time, les ordres de fabrication ont été décomposés (certains ordres de fabrication étaient auparavant émis pour plusieurs semaines de travail), lissés et stabilisés. Les décisions prises lors de la planification des ventes et des opérations ont été vérifiées sur le terrain et corrigées si nécessaire. Les servomoteurs nécessitant plusieurs couches de peinture, par exemple, ne peuvent pas être produits par lots, mais doivent alterner avec des produits à une seule couche, afin de ne pas saturer la ligne de séchage.

Cet aller et retour permanent entre hypothèses et réalité du terrain a révélé que les ressources humaines manquaient elles-mêmes de flexibilité, car les accords sociaux exigeaient un préavis de deux semaines pour déclencher des heures supplémentaires dans une équipe.

« Un retard qui ne peut pas être rattrapé le jour même, voire le lendemain, est un retard pour toujours, dans notre expérience », explique Cyril. Un préavis d’heures supplémentaires de 24 heures, par membre et non pour toute l’équipe, a été négocié, comme cela se pratique dans d’autres usines de Bernard Controls. Cela a considérablement amélioré la flexibilité et la réactivité au niveau de l’assemblage.

Travailler sur le flux n’aurait servi à rien si la qualité n’avait pas été également une préoccupation majeure. Nous parcourons maintenant dans l’usine pour le découvrir.

UNE MEILLEURE QUALITE

Avant même le début du MIFD, Cyril avait demandé que tous les composants défectueux ou les produits finis stockés dans les zones d’assemblage soient déplacés vers une zone centrale dédiée. Cherif renchérit : « C’était une bonne initiative, car nous avions du mal à identifier les bonnes pièces des mauvaises dans nos zones de travail. »

Catherine Chabiron

Publié en Février 2025 sur Planet Lean