Comment un entrepreneur français, sur un difficile marché de niche à la technologie pointue, s’inspire-t-il de maîtres industriels (Sensei) comme Freddy Ballé, Masamoto Amezawa et Isao Yoshino ? Comment s’y prend-il, à contre-courant de la désindustrialisation française, pour garder, entretenir et développer son savoir technologique et industriel et celui de ses équipes ?

Jean Claude Bihr est un entrepreneur, un scientifique et un théoricien pratiquant du Lean. En 2021, il a publié en France Le Lean Aujourd’hui, une fiction inspirée du livre Job Relations du programme Training Within Industry. Il a récemment publié Le Lean de l’Intérieur, où il documente ses expériences et ses réflexions, ainsi que ses discussions avec les Sensei Freddy Ballé, Isao Yoshino et Masamoto Amezawa.

Ce n’est pas la première fois que je visite Alliance-mim, une entreprise qui a maintenu sa position sur le marché de niche du moulage par injection de métal (MIM), en grande partie grâce à son approche lean. En 2008, Jean Claude avait déjà dû piloter le déclin du marché des pièces métalliques des claviers de téléphone lors de la transition vers les smartphones. Je suis ici aujourd’hui pour comprendre comment Jean Claude aborde une nouvelle crise grâce à l’approche lean.

L’équation complexe d’Alliance-mim

Alliance-mim produit des pièces métalliques de haute précision par injection de poudre métallique, moulage, déliantage, frittage et usinage. Bien que le processus MIM soit beaucoup plus frugal en matière que l’usinage à partir d’une barre de métal, il se heurte aux grandes séries chinoises de l’usinage conventionnel. Les clients de Jean Claude font souvent ce commentaire : « Vous êtes les meilleurs mais vous êtes trop chers par rapport à la Chine « . Par conséquent, Alliance-mim se concentre sur les petites séries de pièces complexes avec des marges limitées. La saturation du marché de l’emploi local a également un impact sur l’entreprise, avec des niveaux élevés d’absentéisme et de turnover, au risque de perdre des compétences clés. Enfin, les clients des secteurs de l’aérospatiale, de l’horlogerie et du médical ont ralenti leur activité, d’où une baisse importante des ventes en 2024.

Jean Claude a dû arrêter le travail temporaire, supprimer quelques équipes de nuit et arrêter de recruter pour cette raison. Il a pu préserver sa trésorerie : il a arrêté les investissements, mis à l’arrêt les machines inutiles, entretenu les autres pour augmenter leur durée de vie, multiplié les réparations (les fraises sont maintenant affutées quatre fois avant de les remplacer), et supprimé les dépenses non indispensables, mais sans jamais mettre en danger la maintenance.

Les perspectives pour les cinq prochaines années sont compliquées. Alliance-mim vend des pièces très complexes et à faible volume. La hausse du prix de l’or a un impact sur la demande des horlogers. La guerre actuelle sur les droits de douane crée de l’incertitude. Au cours des 30 dernières années, alors que l’industrie s’est délocalisée en Asie, Jean Claude a assisté à et subi le déclin progressif des connaissances industrielles en Occident, tant chez les acheteurs que chez les fournisseurs de machines. Selon le CGD, la Chine occupera probablement 43 % des emplois industriels mondiaux d’ici à 2050.

Dernier élément de l’équation : Alliance-mim doit recruter et retenir des ingénieurs passionnés par le produit et les machines, alors que les grandes entreprises offrent des emplois peut-être moins intéressants sur le terrain, mais avec de meilleures perspectives de carrière et de meilleurs avantages sociaux.

N’importe quel autre homme aurait abandonné. Pas Jean Claude : » si ta vitesse de réaction interne est plus lente que la vitesse d’évolution externe, t’es mal « .

Le Lean comme solution

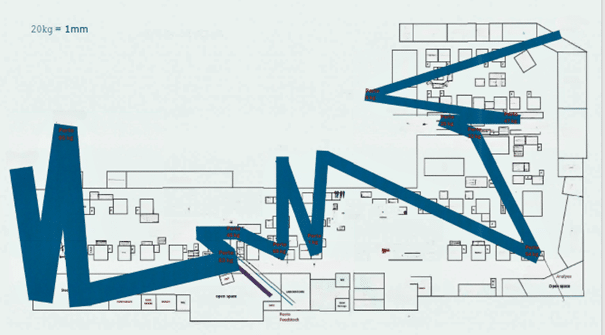

Nous visitons l’usine avec Jean Claude. « La seule solution pour survivre, dit-il, est de produire des petits lots fluides sur des machines bien entretenues« . Le gemba d’Alliance-mim le démontre avec un flux tiré, de l’expédition à l’injection, un SMED régulier et des machines fiables. « Les changements de moules ne prennent que quelques minutes« , précise Jean Claude, « mais la stabilisation des premières pièces prend encore du temps« .

Jean Claude me montre une cellule en U, qui va de l’injection à l’usinage et au contrôle. « J’ai fait un peu d’observation gemba récemment (Jean Claude connaît bien le cercle d’Ohno), et j’ai vu beaucoup de mouvements inutiles. Mon boulot, en tant que patron, est de réduire les coûts et donc les gaspillages ». Il me montre comment la cellule a été retravaillée pour rapprocher les machines et réduire les mouvements ».

Jean Claude me montrera d’autres exemples d’amélioration du flux lors de la visite du gemba. Mais ce qui m’intéresse aujourd’hui, c’est l’ingénierie de fabrication d’Alliance-mim, en particulier les machines et leurs processus de transformation. Jean-Claude s’inquiète souvent de la perte du savoir industriel en France, je sais qu’il a travaillé dur pour contrer ce phénomène dans son usine, et je suis persuadée que nous avons tous à apprendre de son expérience.

Connaître parfaitement ses machines et ses équipements

Jean-Claude compte plus de 250 machines et équipements dans l’usine, dont des fours de frittage, des machines de moulage par injection, des fraiseuses, des tours et des instruments de mesure. L’industrie du MIM est à la fois gourmande en machines et en personnel, mais avec un rendement matériel très élevé, ce qui explique sa compétitivité.

« Le problème, explique Jean Claude, c’est que les fabricants de machines sous-traitent désormais l’installation et les réparations, ils sont donc très éloignés des problèmes quotidiens que nous rencontrons. Regarde cette machine à graver, il n’y a qu’un seul technicien après-vente dans toute l’Europe, ce qui entraîne des retards dans le diagnostic et la réparation. Ce problème est crucial dans l’industrie aérospatiale où les machines doivent être certifiées. Nous surstockons ces machines par précaution« .

Jean Claude a bien d’autres histoires à raconter sur les mauvais réflexes industriels : le laboratoire chargé par un client de contrôler une pièce à titre d’échantillon a un jour livré sans sourciller des conclusions irréalistes. Le lot a dû être refait. « Ils se sont trompés dans l’analyse d’une seule pièce, ont conclu que le lot était mauvais, n’ont jamais vérifié deux fois« .

« Regarde ces thermocouples« , fait-il remarquer. Si, comme moi, vous n’êtes pas familier de cette technologie, sachez qu’un thermocouple mesure la température à l’aide de deux fils métalliques reliés aux deux extrémités. L’une des jonctions mesure la température, tandis que l’autre est maintenue à une température inférieure constante. La différence de température qui en résulte crée une force électromotrice mesurable, qui peut être traduite en une lecture de la température. « Notre fournisseur américain avait installé le mauvais diamètre. Nous l’avons découvert en travaillant sur les performances. Le passage au diamètre correct a quadruplé leur durée de vie « .

Un autre fournisseur les avait informés que les thermocouples ne pouvaient pas être étalonnés au-delà de 1200°C alors que la plage de précision requise par Alliance-mim commence à 1200°C. Le fournisseur a suggéré d’extrapoler à partir des données calibrées à 1200°C. « C’est scientifiquement absurde, fulmine Jean Claude, car on ne peut extrapoler qu’entre deux mesures étalonnées, pas à partir d’une seule« . Alliance-mim s’est tournée vers un fournisseur britannique plus expérimenté dans le domaine des thermocouples.

Accepter et comprendre les dérives

« Je ne vois pas de visualisation du plan de maintenance dans l’usine« , dis-je.

« Impossible, répond Jean Claude. Nous avons 11 000 éléments à entretenir et à calibrer, et nous les suivons électroniquement. Un programme hebdomadaire définit ce qui doit être testé, entretenu, remplacé et calibré« . Un processus fastidieux mais essentiel pour éviter les pannes et les dommages aux machines ou aux outils. Comme le dit Jean Claude, il s’agit d’un trade-off : dépenser sur la maintenance, économiser sur les pannes.

« Allez sur le terrain« , c’est le conseil de Jean Claude. Souvent. Car rien n’est figé. « C’est comme les voiles d’un bateau, dit Jean Claude, il faut les ajuster en fonction de l’état de la mer et du vent. Malheureusement, à mesure que nous perdons notre expertise industrielle approfondie, de plus en plus d’individus effectuent des changements sans en comprendre pleinement l’impact. Les normes découragent du coup les changements de paramètres. Et pourtant, les conditions varient et des ajustements sont nécessaires. Il ne s’agit pas de se lancer à l’aveuglette, mais de développer un savoir-faire« .

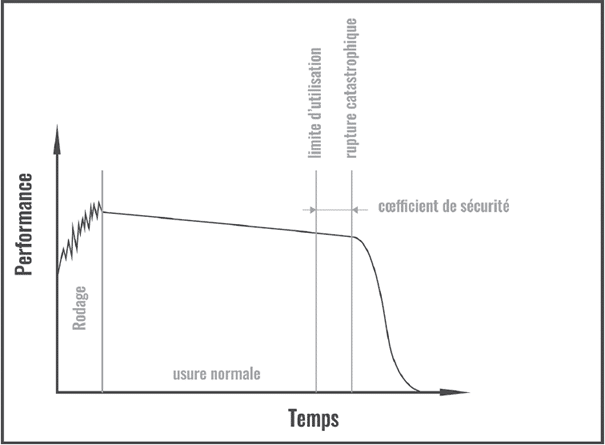

« Tous les processus dérivent en fonction de la température ambiante, du degré d’humidité, d’un nouveau lot de matériaux, de la concentration d’oxygène, explique-t-il. L’eau elle-même dépend de la nappe phréatique dont elle provient et de la saison. Les graisses ont une durée de vie limitée« .

« Il faut accepter ces dérives et apprendre à les mesurer« , explique Jean Claude. Le frittage requiert un degré précis de température : leur travail sur la performance aérospatiale les a amenés à mettre en place un test SAT – System Accuracy Test tous les trois mois. Un second thermocouple calibré a été installé parallèlement à celui qu’ils veulent tester, pour vérifier la dérive, s’il y en a une. Toutes les machines à thermocouples sont maintenant systématiquement conçues avec une deuxième connexion de thermocouple pour ce type de SAT.

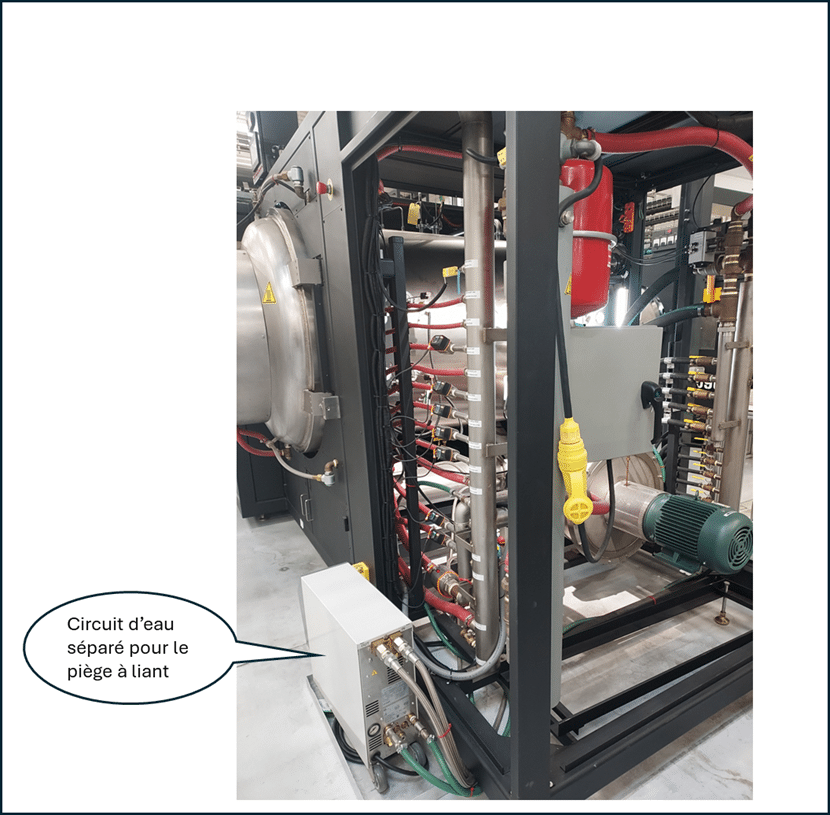

Jean Claude considère en fait la plupart de ses machines comme des systèmes de transport de fluides. « Les régleurs d’Alliance-Mim doivent comprendre les notions de mécanique des fluides, dit-il, et les effets des changements de sections de tuyaux, des dérivés et de la température« . Nous passons à un four de frittage avec un circuit d’eau qui refroidit les différentes parties du four et alimente le piège à liant pour éliminer le dernier liant, appelé backbone. Jean Claude, avec sa formation en génie des matériaux et en chimie du solide, savait que deux fonctions distinctes, le refroidissement et la chimie, nécessitaient deux circuits séparés : il a conçu les derniers fours avec deux circuits d’eau séparés afin d’améliorer la stabilité du processus.

Les dérives peuvent également provenir de chocs. Lors des arrêts de COVID, Jean Claude a parfois dû assumer une fonction de supervision. Il a repéré un chef d’équipe qui tentait de régler des machines qui avaient en fait été désalignées ou déformées par un choc en cours de production. Les chocs n’avaient pas été signalés, le chef d’équipe les avait dissimulés et il avait bricolé la machine comme il pouvait pour la régler. Une machine désaxée de 3/10e ne convient plus pour une pièce dont la tolérance est de 2/100e. Il ne sert à rien de la régler, il faut d’abord résoudre le problème du désalignement.

Tirer les leçons des pertes matérielles

Jean Claude étudie également de près les pertes de matière tout au long du processus, depuis le fabricant de la matière première, à qui la poudre métallique est confiée, jusqu’au produit fini sortant de l’usine. Inspiré par Minard qui a représenté sur un graphique l’attrition progressive des troupes de l’armée impériale de Napoléon pendant la campagne de Russie, en fonction du lieu et de la température, Jean Claude a fait de même pour chacune de ses matières premières au fur et à mesure qu’elles se déplacent dans l’usine.

La perte de matière la plus importante se produit lors de la fabrication des matières premières (de la poudre de métal au feedstock). L’un des clients d’Alliance-mim, soucieux de ne pas trop dépendre d’un fabricant de feedstock, finance une ligne de production de feedstock au sein de l’usine d’Alliance-mim. Une fois que la ligne sera opérationnelle, elle permettra une observation et une compréhension plus approfondies du processus.

Les autres pertes proviennent des réglages des machines, de la stabilisation des premières pièces après les changements de moules, des copeaux, des chutes. Jean Claude va continuer à approfondir la question.

Visible knowledge

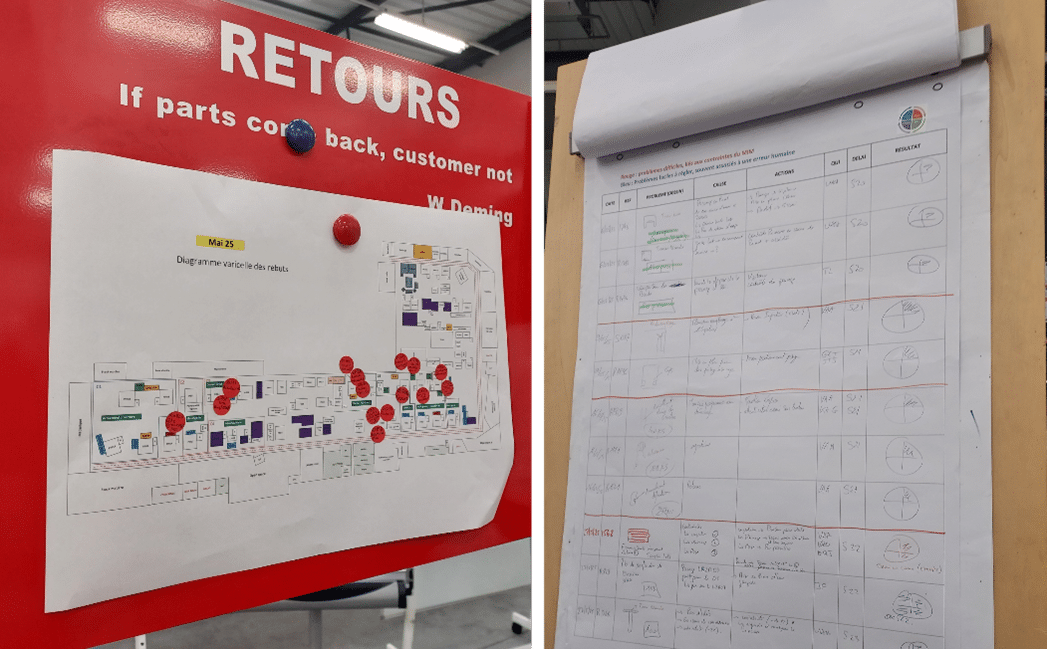

Toutes ces connaissances sur les machines et les matériaux se trouvent-elles uniquement dans la tête du Docteur Jean Claude Bihr ? Faux ! Jean Claude pousse ses équipes, tant en production qu’en ingénierie, à apprendre par la résolution de problèmes. Nous sommes de retour au cœur de l’atelier, dans la zone des bacs rouges, où l’on voit à la fois le schéma varicelle montrant où les problèmes de non-qualité ont été créés dans l’usine, et la résolution des problèmes associée. C’est ici que l’apprentissage en profondeur a lieu.

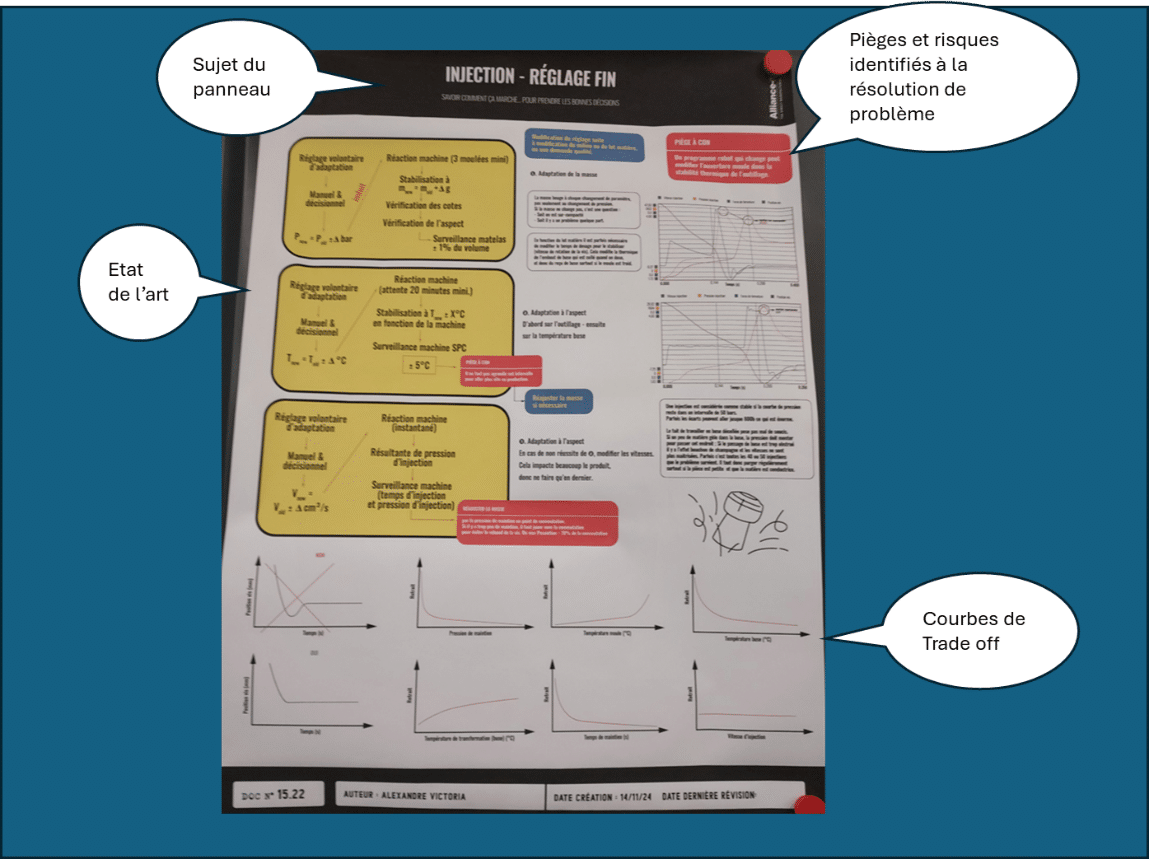

Inspiré par le livre d’Allen Ward intitulé Visible Knowledge for Flawless Design et par des affiches similaires du musée Toyota de Nagoya, Jean Claude a encouragé ses équipes à documenter et à partager leurs savoir collectif sur les processus de l’usine. Ils ont créé de grands tableaux de connaissances sur des sujets tels que l’injection, les thermocouples, le positionnement des moules et les fours de frittage, capturant l’état de l’art et les idées issues de la résolution de problèmes.

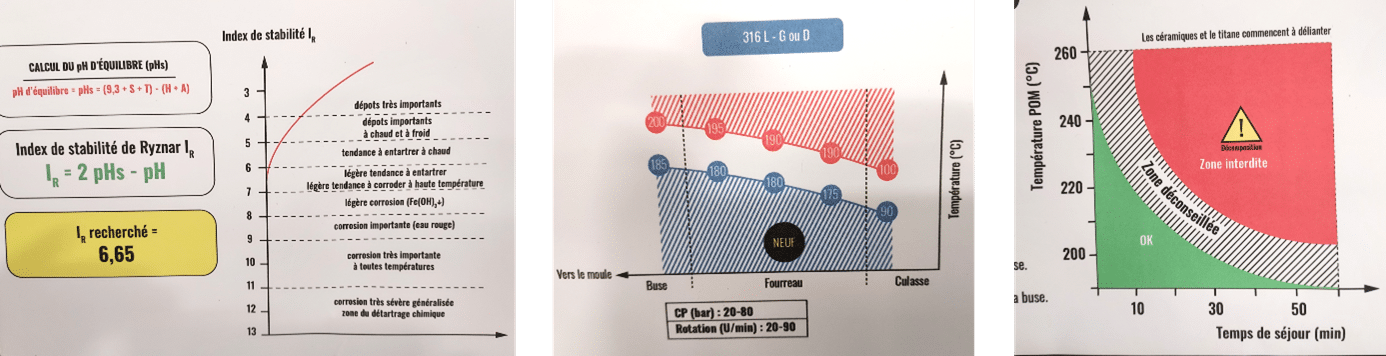

La plupart incluent des courbes de trade-off indiquant par exemple l’ampleur du retrait de la pièce après frittage, en fonction de la température du four, de la pression ou de la durée, sur la base de leur propre expérience.

D’autres courbes de trade-off, calculées par Alliance-mim ou d’autres, leur rappellent ce qui fonctionne et ce qui ne fonctionne pas, et où se situe la qualité :

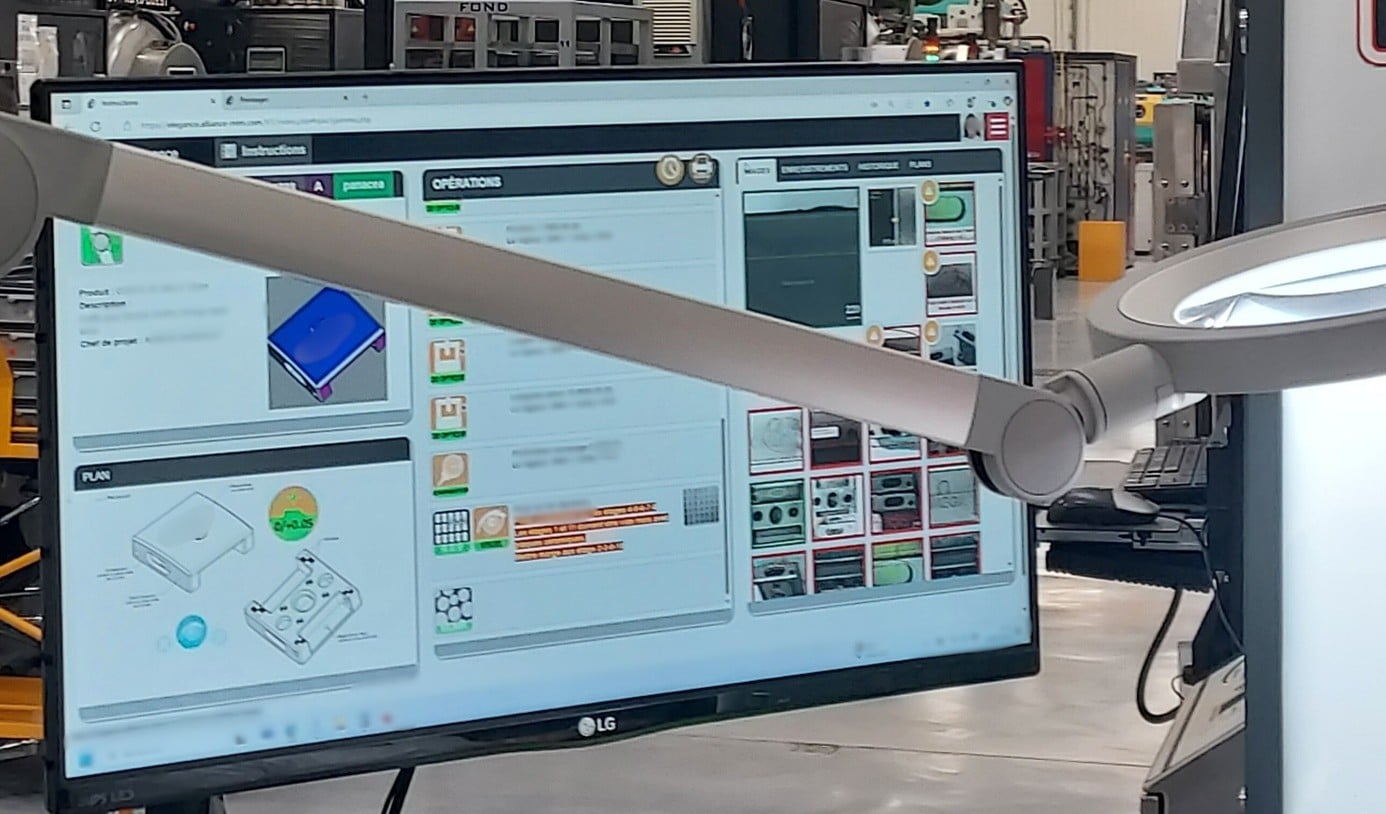

Les opérateurs bénéficient également d’un apprentissage approfondi par la résolution de problèmes. Leur poste de travail affiche défauthèque détaillée pour la pièce sur laquelle ils travaillent, ainsi que les pièges possibles à chaque étape de l’opération.

“Il y a de la science derrière tout ceci, insiste Jean Claude. Nous sommes des artisans, pas des bricoleurs.”

Conception prédictive et calcul des coûts cibles grâce au visible knowledge

La visite se termine dans le bureau d’ingénierie. Les équipes d’ingénierie tirent de nombreux enseignements des processus de fabrication et ont contribué de manière significative aux informations figurant sur les tableaux de connaissances. . Il y a dans l’usine un flux constant de kaizen d’ingénierie afin de stabiliser les opérations, il est le fruit de l’observation sur le terrain et des idées d’amélioration.

Les courbes de trade-off les aident à concevoir plus efficacement tout en maîtrisant les coûts. Jean Claude me montre le tableau des coûts cibles, qui est utilisé pour chaque projet. Le calcul est simple : le client finance le moule à un prix déterminé, les décisions de conception et les résultats des tests génèrent des coûts de conception, et le solde final à la fin du projet doit être positif. Ce tableau est contrôlé chaque semaine pour chaque produit.

Le principe du « fabless » n’a pas de sens

Je ne peux m’empêcher de citer le dernier ouvrage de Jean Claude, Le Lean de l’Intérieur : « L’atelier est le terrain d’expérimentation de l’ingénierie, le principe du fabless n’a donc pas de sens« . Si nos dirigeants industriels avaient passé plus de temps à comprendre et améliorer leur production, ils ne l’auraient peut-être pas délocalisée dans des pays à faibles coûts. D’autant que l’ingénierie ne peut pas fonctionner correctement si elle n’apprend pas au quotidien de la production. Nous le découvrons aujourd’hui à nos dépens, la production délocalisée en Chine ou ailleurs est en outre parfaitement capable de développer son propre savoir-faire en conception grâce au reverse engineering.

L’étroite collaboration entre la fabrication et l’ingénierie, la recherche permanente du pourquoi des choses, la soif d’une compréhension approfondie des processus et des matériaux sont des éléments essentiels d’une industrie prospère sur un marché très exigeant. Nos concurrents chinois l’ont fait. Nous pouvons le faire aussi. Alliance-mim le démontre brillamment.

Catherine Chabiron

Publié en juin 2025 sur Planet Lean