En plein cœur du massif des écrins, se cache une jolie ferme qui produit des confitures de fruits, de l’ail des ours et des liqueurs de génépi et sapin.

J’ai eu la chance de passer quelques jours sur place pour participer à la cueillette et tester comment les principes du lean peuvent s’y appliquer.

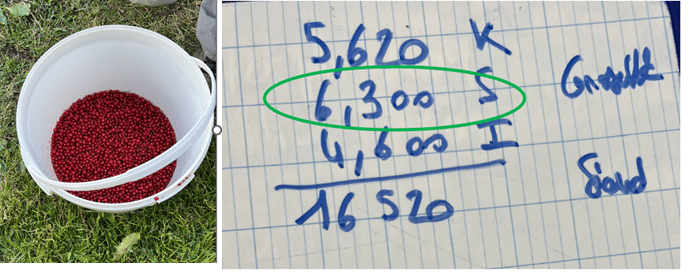

La première journée nous nous dirigeons à 45 minutes de la ferme, pour cueillir des groseilles. Je pose la main sur les tiges de groseilles, que je fais tomber directement dans le seau. À la fin du premier jour, bien que je n’ai pas vu le temps filer, nous pesons notre récolte et le résultat n’est pas fameux. J’ai commencé à avoir mal à l’épaule au bout de trois heures, ce qui a ralenti mon rythme et ma motivation. À la pesée, j’ai récolté le moins : 4,300kg quand la personne après moi a récolté 4,900kg.

Le lendemain matin très tôt, je commence la journée par une leçon de TPS du sensei Ogiwara, de la Toyota Engineering Corporation, qui nous demande de bien regarder comment le flux continue se fait sur la ligne de production d’une vidéo. Je m’imprègne des images et je me dis si le TPS (Toyota Production Système) est la clé, comment l’appliquer à la cueillette de l’après-midi ?

Je démarre la cueillette, en me répétant les mots du sensei « flux continu, flux continu ». À ce moment, je ne vois que des groseilles dans une masse désordonnée.

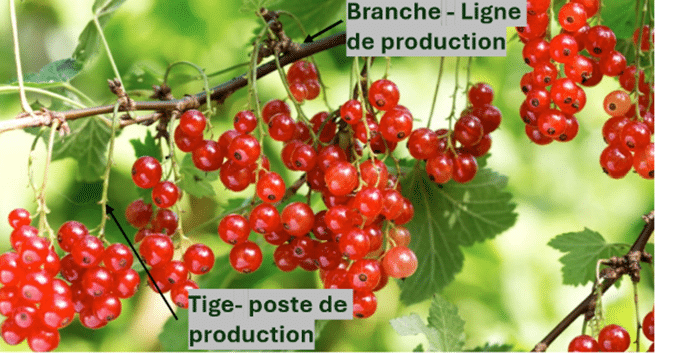

Par quel bout le prendre ? Première chose : quelle est la ligne de production ? Là je commence à voir autrement l’amas de groseille. Je regarde le plant, qui donne plusieurs branches et sur chaque branche plusieurs tiges qui possèdent une dizaine de groseilles par tige.

Eureka ! Une branche correspond à une ligne de production naturelle. Sur cette ligne, il y a plusieurs postes de production naturelle.

Comment dois-je cueillir ? J’ai bien envie de faire des lots.

Me remémorant les paroles du Sensei, les lots ne changent pas spécialement le temps de cycle. Je dois d’abord regarder les gaspillages : attentes, déplacements…

Alors, je m’observe cueillir et je me demande : où sont les gaspillages?

Et clairement, ce sont les mouvements.

Je décide de découper le processus de récolte en deux séquences de travail qui font sens – Kotei – :

1/cueillir toutes les tiges sur une ligne de production, les déposer dans le seau.

2/épurer les tiges des groseilles et jeter les tiges vides en dehors du seau.

Je prends un plaisir certain à réorganiser la manière de travailler. J’adore me voir progresser.

Une piqure de guêpe sur la lèvre d’une collègue, me fait arrêter ma production le temps d’évaluer la gravité de la situation, et de sécuriser la zone avec le nid de guêpe. Une vingtaine de minutes d’arrêt.

A l’heure de la pesée, le résultat est sans appel. J’ai réalisé la meilleure performance de collecte en moins de temps que la seconde personne ( 20 minutes en moins pour l’accident de travail). Soit 10 points de productivité par rapport au second résultat après seulement ma deuxième journée de travail.

Je suis toujours stupéfaite par les progrès flagrants et rapides que peuvent amener l’application des concepts du Toyota Production Système dans des domaines aussi divers et variés que la cueillette.

Le lendemain, nous allons récolter des framboises.

La suite au prochain épisode !

Siham Bentalab

Pour connaître et exercer vos droits, notamment de retrait de votre consentement à l'utilisation des données collectées par ce formulaire, veuillez consulter notre politique de confidentialité.